背面选择性掺杂钝化接触太阳电池及其制备方法

本发明涉及的是一种太阳电池领域的技术,具体是一种背面选择性掺杂钝化接触太阳电池及其制备方法。

背景技术:

1、隧穿氧化钝化接触(topcon)结构一般由隧穿氧化硅(sio2)层和掺杂多晶硅(poly-si)层组成,是一种非常有效的高效晶硅太阳电池解决方案,它具有全面积钝化接触和兼容钝化发射极和背面电池(perc)产线高温工艺等优点。但是,topcon结构中较厚的poly-si层(>100nm)一般由非晶硅经过高温退火形成,退火之后依然保留一定比例的非晶硅。通过对poly-si退火前后的拉曼光谱进行分析,结果表明在780-920℃退火条件下,非晶硅含量在poly-si层中的占比仍然高达20%左右。由于非晶硅在光子能量集中的400nm-700nm波段具有比poly-si更高的吸收系数,在太阳光直接照射条件下,100nm厚度的poly-si会造成至少5ma/cm2的电流密度损失,运用于太阳电池背表面的poly-si层也会带来较严重的光子寄生吸收损失。

技术实现思路

1、本发明针对现有太阳电池背表面金属接触区域的金属接触电阻率和整个区域多晶硅层的光子寄生吸收损失过高的不足,提出一种背面选择性掺杂钝化接触太阳电池及其制备方法,采用梯度掺杂的poly-si层,并结合激光重掺杂和选择性刻蚀技术,制备的topcon晶硅太阳电池既能实现较低的金属/半导体接触电阻率,又能降低多晶硅层中的光子寄生吸收,获得较高的短路电流密度和填充因子,从而提升太阳电池的转换效率。

2、本发明是通过以下技术方案实现的:

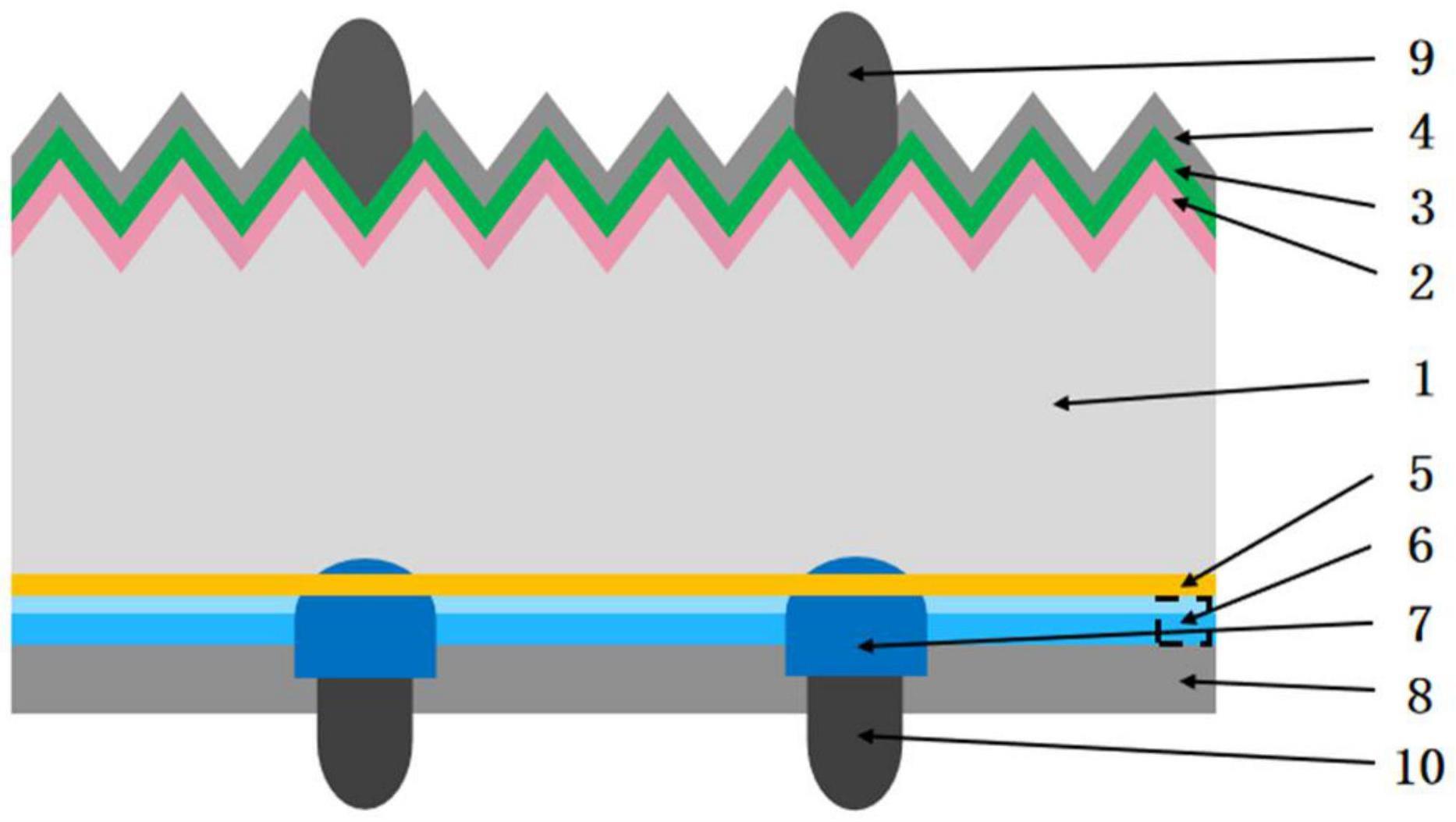

3、本发明涉及一种背面选择性掺杂钝化接触太阳电池,包括:n型晶硅衬底、依次设置于衬底前表面的p+发射极层、第一钝化层、第二钝化层和前电极以及依次设置于衬底背表面的超薄氧化硅层、梯度掺杂非晶硅层、钝化层和背电极,其中:背电极通过激光重掺杂层依次穿过钝化层、梯度掺杂非晶硅层和超薄氧化硅层与衬底接触。

4、所述的梯度掺杂非晶硅层包括:n+多晶硅层和n++局域多晶硅层。

5、所述的第一钝化层为氧化铝层或者氧化硅/掺硼多晶硅叠层。

6、所述的第二钝化层为氮化硅层或者氮氧化硅层。

7、所述的n型晶硅衬底为晶向为(100)的n型cz单晶硅,厚度为100-150μm,电阻率为0.5-1ω·cm。

8、所述的前表面p+发射极方块电阻为110-140ω/□,结深为0.8-1.2μm。

9、所述的背表面非掺杂第一非晶硅层的厚度为5~30nm,低掺杂第二非晶硅层的掺杂浓度和厚度分别为1×1019~1×1020cm-3和20~100nm,高掺杂第三非晶硅层的掺杂浓度和厚度分别为1×1020~1×1021cm-3和20~100nm,三层非晶硅总厚度为50~150nm。

10、所述的碱溶液浓度为0.05%-1%,补充适量添加剂,使碱溶液对背表面第三层非晶硅的刻蚀速率为0.1~1nm/s。

11、本发明涉及一种制备上述背面选择性掺杂钝化接触太阳电池的方法,包括以下步骤:

12、步骤1,准备工业级晶向为(100)的n型cz单晶硅片作为n型晶硅衬底,用氢氧化钠溶液去除n型晶硅衬底表面因线切割形成的损伤层;

13、步骤2,用碱溶液对步骤1得到的n型晶硅衬底制绒,然后进行标准rca清洗,得到预处理后的硅片;

14、步骤3,将步骤2得到的硅片两两背靠背的放进传统的高温扩散炉中进行bbr3或bcl3扩散,在前表面形成p+发射级层;

15、步骤4,用硝酸和氟化氢混合溶液对步骤3得到硅片的前表面和四周进行刻蚀,随后用去离子水进行清洗,并在室温下用氢氧化钾溶液对硅片的背表面进行抛光,得到抛光硅片;

16、步骤5,在步骤4中得到的topcon结构硅片的前表面依次沉积第一钝化层和第二钝化层,以获得最优的钝化减反射性能;

17、步骤6,用硝酸溶液或热氧方法对步骤5得到的抛光硅片的背表面进行氧化,形成一层超薄氧化硅;

18、步骤7,在步骤6中得到的超薄氧化硅层硅片的背表面用pecvd工艺沉积梯度磷掺杂的非晶硅层,具体为:先在薄氧化硅表面依次沉积非掺杂第一非晶硅层、低掺杂第二非晶硅层和高掺杂第三非晶硅层,采用波长为325nm或532nm的激光扫描工艺在金属接触区域进行重掺杂,使得第三非晶硅层的高掺杂磷原子进入内部非晶硅层;接着采用丝网印刷方法在金属接触区域覆盖一层抗碱涂层,对非金属接触区域采用选择性刻蚀方法除去非金属接触区域第三非晶硅层,保留第一和第二非晶硅层,得到金属区域重掺杂、其它区域轻掺杂的非均匀掺杂非晶硅。

19、步骤8,去除抗碱涂层后,对步骤7得到的硅片进行高温退火形成多晶硅并充分激活磷原子,得到具有选择性磷掺杂的钝化接触结构。

20、步骤9,在步骤8中得到的topcon结构硅片的背表面沉积钝化层;

21、步骤10,用丝网印刷方法在步骤9中得到的钝化减反射膜硅片的前表面印刷ag/al浆,背表面印刷ag浆,最后通过红外带式烧结炉进行共烧结。

22、技术效果

23、本发明采用梯度掺杂的非晶硅层;背面磷掺杂多晶硅层在金属接触区域进行激光选择性重掺杂,以此降低金属区域接触电阻率,提高太阳电池的填充因子;电池前表面也可以采用钝化接触结构,用背表面减少的光子寄生吸收损失来弥补前表面多晶硅光子寄生吸收带来的电流损失,并且获得前表面钝化性能的提升;与现有技术相比,本发明既能对超薄氧化硅层进行较好的保护,又能对多晶硅中的磷掺杂分布进行较好的调控,从而获得较高的钝化性能,提高太阳电池的开路电压;对外层多晶硅磷掺杂的调控有利于拓宽激光扫描的工艺窗口,在改善金属区域接触电阻率的同时,能够把非金属接触区域多晶硅层做的更薄从而降低光子寄生吸收损失,提高太阳电池的短路电流密度。

技术特征:

1.一种背面选择性掺杂钝化接触太阳电池,其特征在于,包括:n型晶硅衬底、依次设置于衬底前表面的p+发射极层、第一钝化层、第二钝化层和前电极以及依次设置于衬底背表面的超薄氧化硅层、梯度掺杂非晶硅层、钝化层和背电极,其中:背电极通过激光重掺杂层依次穿过钝化层、梯度掺杂非晶硅层和超薄氧化硅层与衬底接触;

2.根据权利要求1所述的背面选择性掺杂钝化接触太阳电池,其特征是,所述的第一钝化层为氧化铝层或者氧化硅/掺硼多晶硅叠层;

3.根据权利要求1或2所述的背面选择性掺杂钝化接触太阳电池,其特征是,所述的n型晶硅衬底为晶向为(100)的n型cz单晶硅,厚度为100-150μm,电阻率为0.5-1ω·cm;

4.一种制备权利要求1-3中任一所述背面选择性掺杂钝化接触太阳电池的方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的方法,其特征是,步骤4中的混合溶液,采用浓度为68%的硝酸和浓度为50%的氟化氢按照体积比3:1进行混合配制得到。

6.根据权利要求4所述的方法,其特征是,步骤5中硼掺杂多晶硅厚度小于50nm。

7.根据权利要求4所述的方法,其特征是,步骤6中,采用浓度为68%的硝酸溶液对步骤5得到的抛光硅片的背表面进行氧化,氧化温度80℃,氧化时间20min,采用椭偏光谱仪测试氧化硅层的厚度为1-2nm,得到超薄氧化硅层硅片。

8.根据权利要求4所述的方法,其特征是,步骤8中高温退火的温度为910℃、退火时间分30min,得到具有选择性磷掺杂的钝化接触结构。

技术总结

一种背面选择性掺杂钝化接触太阳电池及其制备方法,包括:n型晶硅衬底、依次设置于衬底前表面的p<supgt;+</supgt;发射极层、第一钝化层、第二钝化层和前电极以及依次设置于衬底背表面的超薄氧化硅层、梯度掺杂非晶硅层、钝化层和背电极,其中:背电极通过激光重掺杂层依次穿过钝化层、梯度掺杂非晶硅层和超薄氧化硅层与衬底接触。本发明采用梯度掺杂的poly‑Si层,并结合激光重掺杂和选择性刻蚀技术,制备的TOPCon晶硅太阳电池既能实现较低的金属/半导体接触电阻率,又能降低多晶硅层中的光子寄生吸收,获得较高的短路电流密度和填充因子,从而提升太阳电池的转换效率。

技术研发人员:沈文忠,丁东,李正平,马胜

受保护的技术使用者:上海交通大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!