一种图形化蓝宝石基板及其制备方法和应用与流程

本发明涉及半导体,具体地,涉及一种图形化蓝宝石基板及其制备方法和应用。

背景技术:

1、现有图形化蓝宝石基板(pss)的制作方式为利用步进式光刻机或压印的方式为两条主流方式进行,目的都是制作圆柱状图形的光刻胶或压印胶作为掩膜,随后以三氯化硼气体(或三氯化硼添加三氟甲烷)的等离子体进行刻蚀。在刻蚀过程中,光刻胶(或压印胶)被等离子体刻蚀,而光刻胶(或压印胶)形貌由初期圆柱状转变为圆凸台,再转变为尖锥,最终完全被等离子体刻蚀殆尽。

2、然而,步进式光刻机有各种缺点:(1)产能低,(2)设备老旧,(3)图形拼接问题需要人力持续监控控制,(4)曝光容易受晶片不平整影响造成失焦,造成量产良率低只有80~90%。

3、压印方式虽已改善产能低的问题与图形拼接失焦等传统问题,但还是有其缺点:(1)需要耗费大量的硅胶软膜材料,一个软膜只能压印20~35次就必须报废,(2)压印会有残胶残留于图形底层,因压印的方式是从中间贴和扩散至晶片周围导致残留的胶厚度在整片晶圆上无法均匀分布,造成下一段工艺icp刻蚀需多一步骤氧电浆处理清理掉残留底膜,增加了工艺制程,而即使清理掉底膜也会造成成品pss的高度均匀性逊色于传统步进式光刻机。

4、克服上述缺点的关键在于如何提供一种用于制作图形化蓝宝石基板的光罩,能够同时解决这两种主流工艺流程所存在的问题,从而缩短工艺制程,提高生产效率。

技术实现思路

1、本发明的目的是提供一种图形化蓝宝石基板及其制备方法和应用,以解决步进式光刻机工艺存在的产能低、曝光容易受晶片不平整影响造成失焦的问题和压印式工艺存在的耗费大量硅胶软膜材料、工艺制程增加、成品pss的高度均匀性较差的问题。

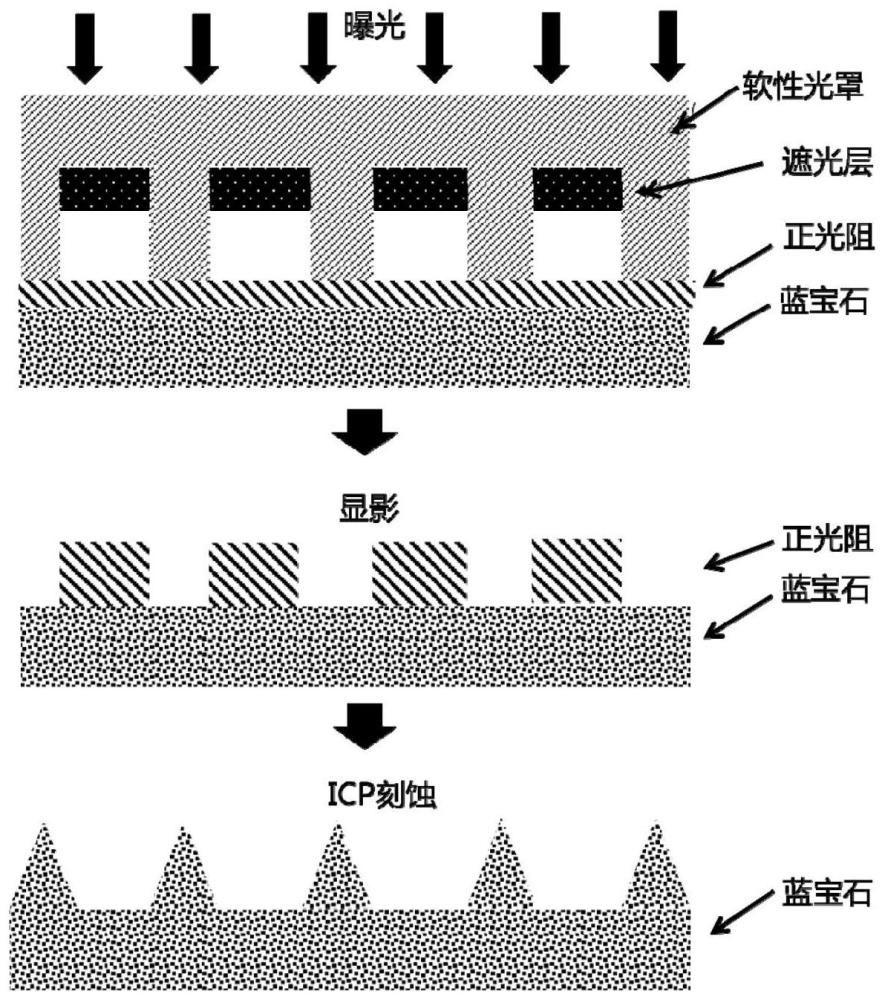

2、为了实现上述目的,本发明第一方面提供一种图形化蓝宝石基板的制备方法,该制备方法包括:

3、s1、在蓝宝石基板上涂布光刻胶并烘干;

4、s2、在所述光刻胶上铺设软性光罩,并进行曝光和显影,在所述光刻胶上形成光刻胶掩膜图形;所述软性光罩在面向所述光刻胶的一侧上具有多个阵列排列的凹槽,所述凹槽的底面含有金属铝遮光层;

5、s3、对形成所述光刻胶掩膜图形的蓝宝石基板进行刻蚀;所述刻蚀包括第一刻蚀阶段和第二刻蚀阶段,所述第一刻蚀阶段的刻蚀气体为bcl3,所述第二刻蚀阶段的刻蚀气体为cl2和bcl3的混合气体。

6、可选地,所述软性光罩通过包括如下步骤的方法制备得到:

7、s1、在具有若干个阵列排列的圆柱形凸起的硅板上倒入矽胶,然后进行烘烤,使所述矽胶固化并脱模,得到具有凹槽的软性基板;所述凹槽为圆柱形洞状结构;

8、s2、在所述软性基板上沉积金属铝层,然后在所述金属铝层上涂布正光阻;

9、s3、对所述正光阻进行曝光和显影,然后通过铝刻蚀液进行刻蚀,清洗,得到所述软性光罩。

10、可选地,所述圆柱形凸起的直径为1-3μm,高度为2-4μm;相邻的两个所述圆柱形凸起之间的距离为2-5μm;多个所述圆柱形凸起的排列方式为矩形阵列排列、六方最密堆积排列和随机排列中的一种。

11、可选地,所述金属铝层的厚度为1-3μm;所述正光阻的厚度为1-3μm。

12、可选地,所述曝光能量为20-30mj,曝光时间为1-1.5s;所述显影时间为20-40s;所述刻蚀时间为1-5min;和/或,所述烘烤温度为60-75℃,时间为20-60min。

13、可选地,步骤s1中,所述光刻胶为正性光刻胶,所述正性光刻胶的厚度为2-5μm;和/或,步骤s2中,所述曝光能量为10-30mj,曝光时间为1-1.5s;所述显影时间为20-40s。

14、可选地,所述第一刻蚀阶段的参数为:bcl3通入量120-140sccm,压力2-4mtorr,上射频功率1900-2100w,下射频功率400-500w,刻蚀25-30分钟;和/或,所述第二刻蚀阶段的参数为:bcl3和cl2混合气体通入量120-140sccm,压力2-4mtorr,上射频功率1800-2000w,下射频功率600-700w,刻蚀8-10分钟。

15、可选地,所述bcl3和cl2混合气体通入量包括bcl3通入量10-120sccm和cl2通入量10-120sccm。

16、本发明第二方面提供一种图形化蓝宝石基板,所述图形化蓝宝石基板通过本发明第一方面提供的方法制备而成。

17、本发明第三方面提供本发明第二方面提供的图形化蓝宝石基板在制备半导体器件中的用途。

18、通过上述技术方案,可达到快速制造图形化蓝宝石基板的目的,同时节省生产所需的设备、洁净间空间,以及节省生产人力至少50%。所制得的图形化蓝宝石基板高度均匀,通过对基板进行合理的图形化预处理,可以改善出光方式,提高led器件的发光效率。进一步地,本发明软性光罩上具有阵列排列的圆柱形洞状结构,圆柱形洞状结构的底面含有金属铝遮光层,结构简单、不需要特殊的设计,从而能够形成本发明的图形化蓝宝石基板。再者,本发明利用软性光罩制备图形化蓝宝石基板时,可以缩短工艺制程,提高生产效率。

19、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种图形化蓝宝石基板的制备方法,其特征在于,该制备方法包括:

2.根据权利要求1所述的制备方法,其中,所述软性光罩通过包括如下步骤的方法制备得到:

3.根据权利要求2所述的制备方法,其中,所述圆柱形凸起的直径为1-3μm,高度为2-4μm;相邻的两个所述圆柱形凸起之间的距离为2-5μm;多个所述圆柱形凸起的排列方式为矩形阵列排列、六方最密堆积排列和随机排列中的一种。

4.根据权利要求2所述的制备方法,其中,所述金属铝层的厚度为1-3μm;所述正光阻的厚度为1-3μm。

5.根据权利要求2所述的制备方法,其中,所述曝光能量为20-30mj,曝光时间为1-1.5s;所述显影时间为20-40s;所述刻蚀时间为1-5min;和/或,

6.根据权利要求1所述的制备方法,其中,步骤s1中,所述光刻胶为正性光刻胶,所述正性光刻胶的厚度为2-5μm;和/或,

7.根据权利要求1所述的制备方法,其中,所述第一刻蚀阶段的参数为:bcl3通入量120-140sccm,压力2-4mtorr,上射频功率1900-2100w,下射频功率400-500w,刻蚀25-30分钟;和/或,所述第二刻蚀阶段的参数为:bcl3和cl2混合气体通入量120-140sccm,压力2-4mtorr,上射频功率1800-2000w,下射频功率600-700w,刻蚀8-10分钟。

8.根据权利要求7所述的制备方法,其中,所述bcl3和cl2混合气体通入量包括bcl3通入量10-120sccm和cl2通入量10-120sccm。

9.一种图形化蓝宝石基板,其特征在于,所述图形化蓝宝石基板通过如权利要求1-8中任意一项所述的方法制备而成。

10.权利要求9所述的图形化蓝宝石基板在制备半导体器件中的用途。

技术总结

本发明涉及一种图形化蓝宝石基板的制备方法,该制备方法包括:S1、在蓝宝石基板上涂布光刻胶并烘干;S2、在所述光刻胶上铺设软性光罩,并进行曝光和显影,在所述光刻胶上形成光刻胶掩膜图形;所述软性光罩在面向所述光刻胶的一侧上具有多个阵列排列的凹槽,所述凹槽的底面含有金属铝遮光层;S3、对形成所述光刻胶掩膜图形的蓝宝石基板进行刻蚀;所述刻蚀包括第一刻蚀阶段和第二刻蚀阶段,所述第一刻蚀阶段的刻蚀气体为BCl<subgt;3</subgt;,所述第二刻蚀阶段的刻蚀气体为Cl<subgt;2</subgt;和BCl<subgt;3</subgt;的混合气体。通过上述技术方案,可达到快速制造图形化蓝宝石基板的目的,利用软性光罩制备图形化蓝宝石基板时,可以缩短工艺制程。

技术研发人员:李孟轩,林宏达,翟虎

受保护的技术使用者:浙江丽晖智能装备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!