高深宽比开口图形的填铜方法与流程

本发明涉及半导体,特别是涉及一种高深宽比开口图形的填铜方法。

背景技术:

1、随着金属铜线尺寸缩小,电镀铜缝隙填充变得更加挑战。先进工艺小尺寸线宽的开口图形上的铜籽晶层较薄,容易氧化造成铜损伤,从而影响电镀的填充效果,产生孔洞。

2、为解决上述问题,需要提出一种新型的高深宽比开口图形的填铜方法。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种高深宽比开口图形的填铜方法,用于解决现有技术中随着金属铜线尺寸缩小,电镀铜缝隙填充变得更加挑战。先进工艺小尺寸线宽的开口图形上的铜籽晶层较薄,容易氧化造成铜损伤,从而影响电镀的填充效果,产生孔洞的问题。

2、为实现上述目的及其他相关目的,本发明提供一种高深宽比开口图形的填铜方法1、包括:

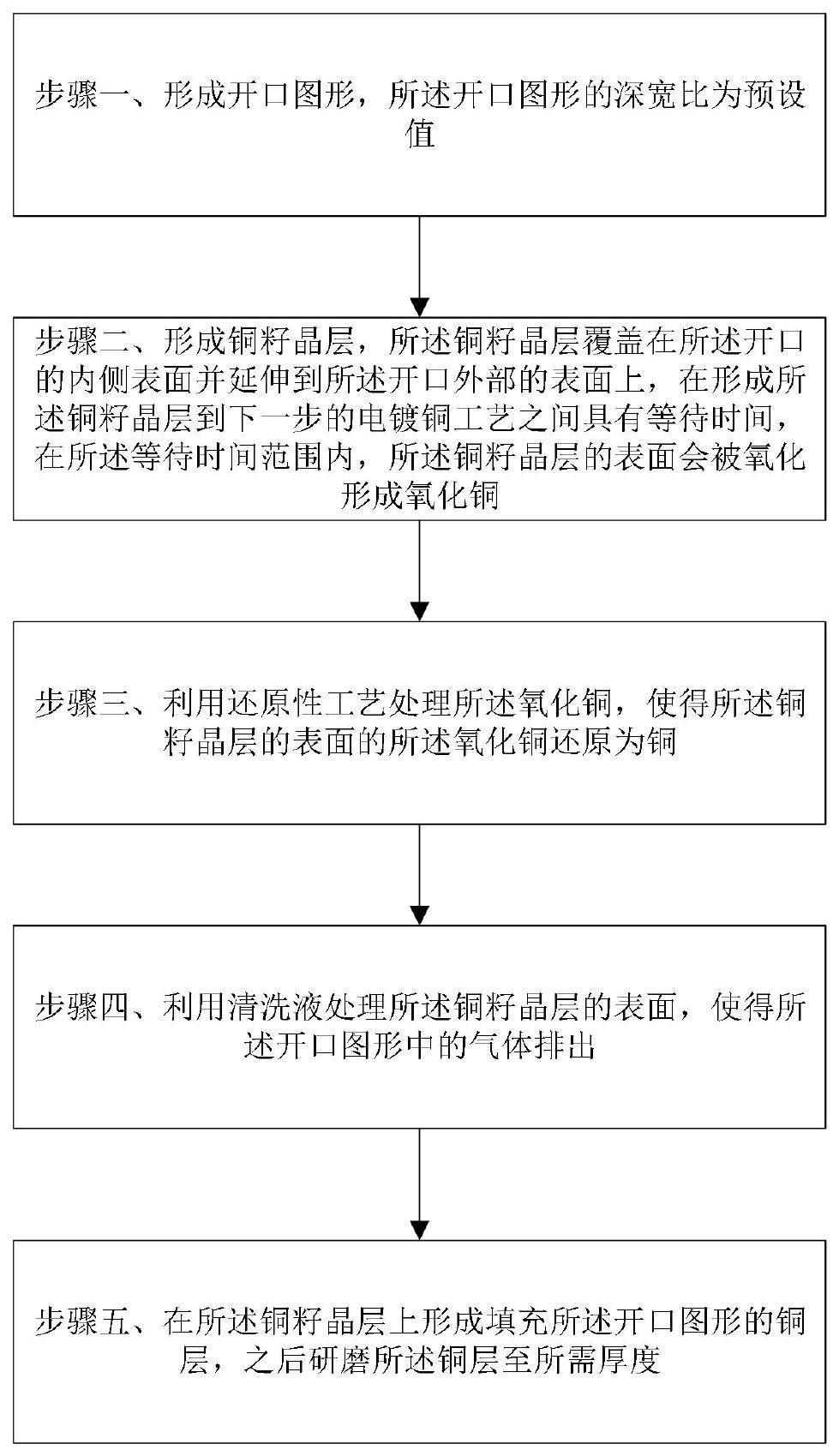

3、步骤一、形成开口图形,所述开口图形的深宽比为预设值;

4、步骤二、形成铜籽晶层,所述铜籽晶层覆盖在所述开口的内侧表面并延伸到所述开口外部的表面上,在形成所述铜籽晶层到下一步的电镀铜工艺之间具有等待时间,在所述等待时间范围内,所述铜籽晶层的表面会被氧化形成氧化铜;

5、步骤三、利用还原性工艺处理所述氧化铜,使得所述铜籽晶层的表面的所述氧化铜还原为铜;

6、步骤四、利用清洗液处理所述铜籽晶层的表面,使得所述开口图形中的气体排出;

7、步骤五、在所述铜籽晶层上形成填充所述开口图形的铜层,之后研磨所述铜层至所需厚度。

8、优选地,步骤一中的所述开口为沟槽或者为通孔开口。

9、优选地,步骤一中所述开口形成在所述层间膜中。

10、优选地,步骤二中的所述铜籽晶层还延伸到所述开口区域外的所述层间膜表面上;步骤五中填充的所述铜层还延伸到所述开口外的所述层间膜的表面上,之后进行铜的化学机械研磨工艺将所述开口外的所述层间膜表面上的所述铜层去除以及将所述开口区域的所述铜层表面研磨到和所述层间膜表面相平。

11、优选地,所述层间膜包括多层,由填充于所述层间膜的所述沟槽中的所述铜层作为正面金属连线,通孔由填充于所述层间膜的所述通孔开口中铜形成。

12、优选地,所述层间膜的材料为氧化层或介电常数低于所述氧化层的介质层。

13、优选地,最底层所述层间膜形成于半导体衬底表面,最底层所述层间膜中形成的所述正面金属连线通过所述通孔连接底部的掺杂区;最底层之上的各层所述层间膜分别形成于已经形成有所述正面金属连线的前一层的所述层间膜之上。

14、优选地,步骤一中的所述开口图形的深宽比大于2:1。

15、优选地,在步骤二中形成所述铜籽晶层之前还包括形成铜扩散阻挡层的步骤,所述铜扩散阻挡层形成在所述开口的内侧表面,所述铜籽晶层形成在所述铜扩散阻挡层的表面。

16、优选地,步骤二中采用物理气相沉积工艺方法形成所述铜扩散阻挡层。

17、优选地,步骤二中所述铜扩散阻挡层的材料包括ta或tan。

18、优选地,步骤二中利用物理气相沉积的方法形成所述铜籽晶层。

19、优选地,步骤二中的所述铜籽晶层的材料为纯铜。

20、优选地,步骤二中的所述铜籽晶层的材料为铜合金。

21、优选地,步骤二中的所述铜合金的材料包括al和mn中的至少一种。

22、优选地,步骤三中利用还原性气体处理所述氧化铜,使得所述铜籽晶层的表面的所述氧化铜还原为铜。

23、优选地,步骤三中的所述还原性气体为h2。

24、优选地,步骤四中的所述清洗液为水或硫酸铜溶液。

25、优选地,步骤四中所述利用清洗液处理所述铜籽晶层的表面包括:将形成有所述开口图形的半导体衬底水平放置;利用喷水装置以移动扫描的方式向所述半导体衬底表面喷洒所述清洗液,或者在旋转所述半导体衬底中间喷洒所述清洗液。

26、优选地,步骤四中的所述利用清洗液处理所述铜籽晶层的表面的结束时间与步骤五中的所述在所述铜籽晶层上形成填充所述开口图形的铜层的开始时间之间的间隔小于五分钟。

27、优选地,步骤五中利用电镀的方法形成所述铜层。

28、如上所述,本发明的高深宽比开口图形的填铜方法,具有以下有益效果:

29、本发明改善了铜籽晶层氧化产生损伤以及产生气泡的问题,提高开口图形的填充能力,防止电镀后产生空洞。

技术特征:

1.一种高深宽比开口图形的填铜方法,其特征在于,至少包括:

2.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤一中的所述开口为沟槽或者为通孔开口。

3.根据权利要求2所述的高深宽比开口图形的填铜方法,其特征在于:步骤一中所述开口形成在所述层间膜中。

4.根据权利要求3所述的高深宽比开口图形的填铜方法,其特征在于:步骤二中的所述铜籽晶层还延伸到所述开口区域外的所述层间膜表面上;步骤五中填充的所述铜层还延伸到所述开口外的所述层间膜的表面上,之后进行铜的化学机械研磨工艺将所述开口外的所述层间膜表面上的所述铜层去除以及将所述开口区域的所述铜层表面研磨到和所述层间膜表面相平。

5.根据权利要求4所述的高深宽比开口图形的填铜方法,其特征在于:所述层间膜包括多层,由填充于所述层间膜的所述沟槽中的所述铜层作为正面金属连线,通孔由填充于所述层间膜的所述通孔开口中铜形成。

6.根据权利要求5所述的高深宽比开口图形的填铜方法,其特征在于:所述层间膜的材料为氧化层或介电常数低于所述氧化层的介质层。

7.根据权利要求6所述的高深宽比开口图形的填铜方法,其特征在于:最底层所述层间膜形成于半导体衬底表面,最底层所述层间膜中形成的所述正面金属连线通过所述通孔连接底部的掺杂区;最底层之上的各层所述层间膜分别形成于已经形成有所述正面金属连线的前一层的所述层间膜之上。

8.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤一中的所述开口图形的深宽比大于2:1。

9.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:在步骤二中形成所述铜籽晶层之前还包括形成铜扩散阻挡层的步骤,所述铜扩散阻挡层形成在所述开口的内侧表面,所述铜籽晶层形成在所述铜扩散阻挡层的表面。

10.根据权利要求2所述的高深宽比开口图形的填铜方法,其特征在于:步骤二中采用物理气相沉积工艺方法形成所述铜扩散阻挡层。

11.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤二中所述铜扩散阻挡层的材料包括ta或tan。

12.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤二中利用物理气相沉积的方法形成所述铜籽晶层。

13.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤二中的所述铜籽晶层的材料为纯铜。

14.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤二中的所述铜籽晶层的材料为铜合金。

15.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤二中的所述铜合金的材料包括al和mn中的至少一种。

16.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤三中利用还原性气体处理所述氧化铜,使得所述铜籽晶层的表面的所述氧化铜还原为铜。

17.根据权利要求6所述的高深宽比开口图形的填铜方法,其特征在于:步骤三中的所述还原性气体为h2。

18.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤四中的所述清洗液为水或硫酸铜溶液。

19.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤四中所述利用清洗液处理所述铜籽晶层的表面包括:将形成有所述开口图形的半导体衬底水平放置;利用喷水装置以移动扫描的方式向所述半导体衬底表面喷洒所述清洗液,或者在旋转所述半导体衬底中间喷洒所述清洗液。

20.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤四中的所述利用清洗液处理所述铜籽晶层的表面的结束时间与步骤五中的所述在所述铜籽晶层上形成填充所述开口图形的铜层的开始时间之间的间隔小于五分钟。

21.根据权利要求1所述的高深宽比开口图形的填铜方法,其特征在于:步骤五中利用电镀的方法形成所述铜层。

技术总结

本发明提供一种高深宽比开口图形的填铜方法,形成开口图形,开口图形的深宽比为预设值;形成铜籽晶层,铜籽晶层覆盖在开口的内侧表面并延伸到开口外部的表面上,在形成铜籽晶层到下一步的电镀铜工艺之间具有等待时间,在等待时间范围内,铜籽晶层的表面会被氧化形成氧化铜;利用还原性工艺处理氧化铜,使得铜籽晶层的表面的氧化铜还原为铜;利用清洗液处理铜籽晶层的表面,使得开口图形中的气体排出;在铜籽晶层上形成填充开口图形的铜层,之后研磨铜层至所需厚度。本发明改善了铜籽晶层氧化产生损伤以及产生气泡的问题,提高开口图形的填充能力,防止电镀后产生空洞。

技术研发人员:刘博,黄景山

受保护的技术使用者:上海华力集成电路制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!