一种便于注塑成型的电池盒及其生产方法与流程

本申请涉及汽车配件生产加工,具体公开了一种便于注塑成型的电池盒及其生产方法。

背景技术:

1、传统的电池盒内部配置螺纹孔,从而通过螺纹孔将盒盖以及其他汽车配件等与电池盒进行装配,而且电池盒的盒体通常采用注塑成型。

2、注塑成型是在一定温度下,通过螺杆搅拌完全熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品的方法。该方法适用于形状复杂部件的批量生产,是重要的加工方法之一。

3、而在传统的电池盒的注塑加工过程中,需要先在模具内放入螺母,然后注塑机再进行注塑成型,此种方法大多是人工放螺母到模具内,然后控制注塑机半自动生产,使注塑周期延长,对操作人员来讲也有一定危险性,比如碰头、摔倒、注塑机突然动作等;即使某些厂家使用自动装填螺母的,也是需要投资自动化设备并且经常需要调试。螺母尺寸较小,并且处于产品孔位内部,如果漏装一颗,不易发现,存在质量风险,因此,发明人有鉴于此,提供了一种便于注塑成型的电池盒及其生产方法,以便解决上述问题。

技术实现思路

1、本发明的目的在于解决传统的电池盒生产过程中,需要先在模具内放入螺母,然后注塑机再进行注塑成型,导致注塑周期延长的问题。

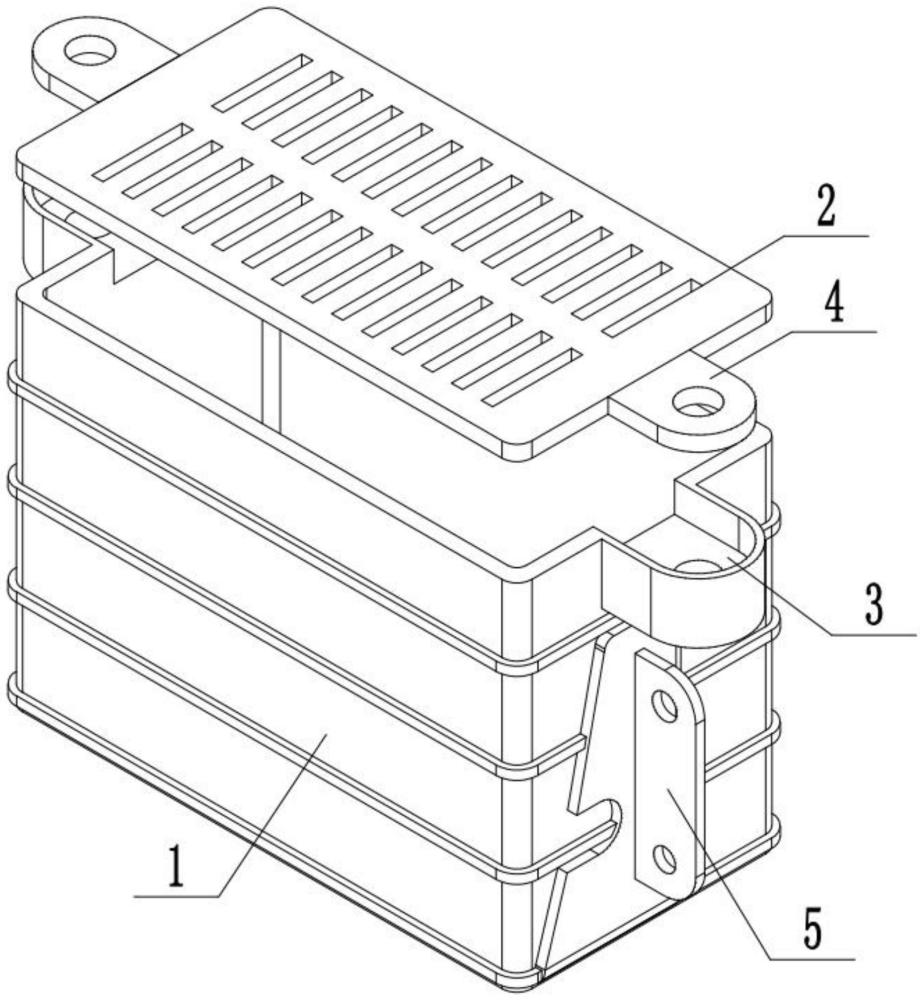

2、为了达到上述目的,本发明的基础方案提供一种便于注塑成型的电池盒,包括:

3、盒体,所述盒体内设有可容电池放置的容腔,盒体侧壁设有若干走线孔,盒体的顶部设有敞口;

4、盒盖,所述盒盖与盒体顶部的敞口适配且与所述盒体可拆卸连接;

5、连接支架,所述连接支架焊接在盒体侧壁,用于连接盒盖以及用于固定盒体

6、进一步,所述连接支架包括用于将盒体与盒盖连接的第一连接架和用于固定盒体的第二连接架。

7、进一步,所述第一连接架包括设在盒体上的第一连接件和设在盒盖上的第二连接件,所述第一连接件与所述第二连接件之间可拆卸连接。

8、进一步,所述第一连接件包括设在所述盒体上的第一耳片和设在第一耳片周端的第一挡圈,所述第一挡圈将第一耳片围合形成第一耳槽,所述第二连接件包括与所述第一耳槽适配的第二耳片。

9、进一步,所述盒盖在装配时位于所述敞口内,所述盒体顶部侧壁设有与所述第二耳片适配的限位槽。

10、进一步,所述第一连接件和所述第二连接件分别对称设于所述盒体和所述盒盖的两侧。

11、进一步,所述第二连接架包括对称设于盒体两侧的固定架。

12、进一步,所述第一连接架和第二连接架均为金属支架。

13、基于同一发明构思,本发明提供一种便于注塑成型的电池盒的生产方法,包括对上述的电池盒进行生产的加工步骤。

14、进一步,对上述的电池盒进行生产的加工步骤如下:

15、步骤s1,将用于生产电池盒的注塑原料注塑至上方模具和下方模具之间的缝隙处,其中,盒体和盒盖分别进行注塑;

16、步骤s2,在电池盒冷却成型后,取下上方模具,并取下成型后的电池盒;

17、步骤s3,在注塑成型后的电池盒侧面焊接连接支架,完成对电池盒的加工。

18、本方案的原理及效果在于:

19、1、与现有技术相比,本发明采用在电池盒的侧壁焊接连接支架的方式取代传统的螺纹孔的作用,使得在电池盒进行注塑的过程中不再需要在模具内放入螺母,从而简化了注塑的周期,提高了生产效率,使得注塑的过程可以进行全自动生产,注塑周期提升20%以上。

20、2、与现有技术相比,本发明由于采用在电池盒的侧壁连接支架的结构,由于支架在电池盒的表面,使得技术人员能够清楚区分焊接和未焊接的产品,避免产品的质量出现差漏,从而提高了产品整体的规范性与质量。

21、3、与现有技术相比,本发明由于采用在电池盒的侧壁连接支架的结构,在焊接设备一经调试好后,只要没有零件损坏或螺栓松动,都是可以开机直接焊接的,减少很多调试时间,从而进一步提高了生产效率。

22、4、与现有技术相比,本发明由于采用在电池盒的侧壁连接支架的结构,在生产过程中不再需要人工放螺母到模具内,降低了电池盒注塑过程中的危险性,降低了安全事故发生的可能性,提高了生产过程中的安全性,适宜于推广应用。

技术特征:

1.一种便于注塑成型的电池盒,其特征在于,包括:

2.根据权利要求1所述的一种便于注塑成型的电池盒,其特征在于,所述连接支架包括用于将盒体与盒盖连接的第一连接架和用于固定盒体的第二连接架。

3.根据权利要求2所述的一种便于注塑成型的电池盒,其特征在于,所述第一连接架包括设在盒体上的第一连接件和设在盒盖上的第二连接件,所述第一连接件与所述第二连接件之间可拆卸连接。

4.根据权利要求3所述的一种便于注塑成型的电池盒,其特征在于,所述第一连接件包括设在所述盒体上的第一耳片和设在第一耳片周端的第一挡圈,所述第一挡圈将第一耳片围合形成第一耳槽,所述第二连接件包括与所述第一耳槽适配的第二耳片。

5.根据权利要求4所述的一种便于注塑成型的电池盒,其特征在于,所述盒盖在装配时位于所述敞口内,所述盒体顶部侧壁设有与所述第二耳片适配的限位槽。

6.根据权利要求3至5任一所述的一种便于注塑成型的电池盒,其特征在于,所述第一连接件和所述第二连接件分别对称设于所述盒体和所述盒盖的两侧。

7.根据权利要求2所述的一种便于注塑成型的电池盒,其特征在于,所述第二连接架包括对称设于盒体两侧的固定架。

8.根据权利要求2所述的一种便于注塑成型的电池盒,其特征在于,所述第一连接架和第二连接架均为金属支架。

9.一种便于注塑成型的电池盒的生产方法,其特征在于,包括对权利要求1至8任一所述的电池盒进行生产的加工步骤。

10.根据权利要求9所述的一种便于注塑成型的电池盒的生产方法,其特征在于,对权利要求1至8任一所述的电池盒进行生产的加工步骤如下:

技术总结

本发明涉及汽车配件生产加工技术领域,具体公开了一种便于注塑成型的电池盒及其生产方法,包括:盒体,所述盒体内设有可容电池放置的容腔,盒体侧壁设有若干走线孔,盒体的顶部设有敞口;盒盖,所述盒盖与盒体顶部的敞口适配且与所述盒体可拆卸连接;连接支架,所述连接支架焊接在盒体侧壁,用于连接盒盖以及用于固定盒体,本发明采用在电池盒的侧壁焊接连接支架的方式取代传统的螺纹孔的作用,使得在电池盒进行注塑的过程中不再需要在模具内放入螺母,从而简化了注塑的周期,提高了生产效率,使得注塑的过程可以进行全自动生产,注塑周期提升20%以上,并且不再需要人工放螺母到模具内,降低了电池盒注塑过程中的危险性。

技术研发人员:徐光伦,吴珏,喻望,袁基林,任勇

受保护的技术使用者:重庆光能振亿科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!