单路功分器及双路功分器的制作方法

本申请涉及室分,尤其涉及一种单路功分器及双路功分器。

背景技术:

1、现有的功分器通常包括腔体和带法兰的接头,而连接腔体和电缆的方式通常是利用n型连接器、din型连接器或集束连接器,但由于连接器本身尺寸就较大,从而导致连接后的功分器本身尺寸较大。

2、可见,现有的功分器存在自身尺寸过大,占用过多管道安置空间的问题。

技术实现思路

1、本申请实施例提供一种单路功分器及双路功分器,以解决现有技术中功分器存在自身尺寸过大,占用过多管道安置空间的问题。

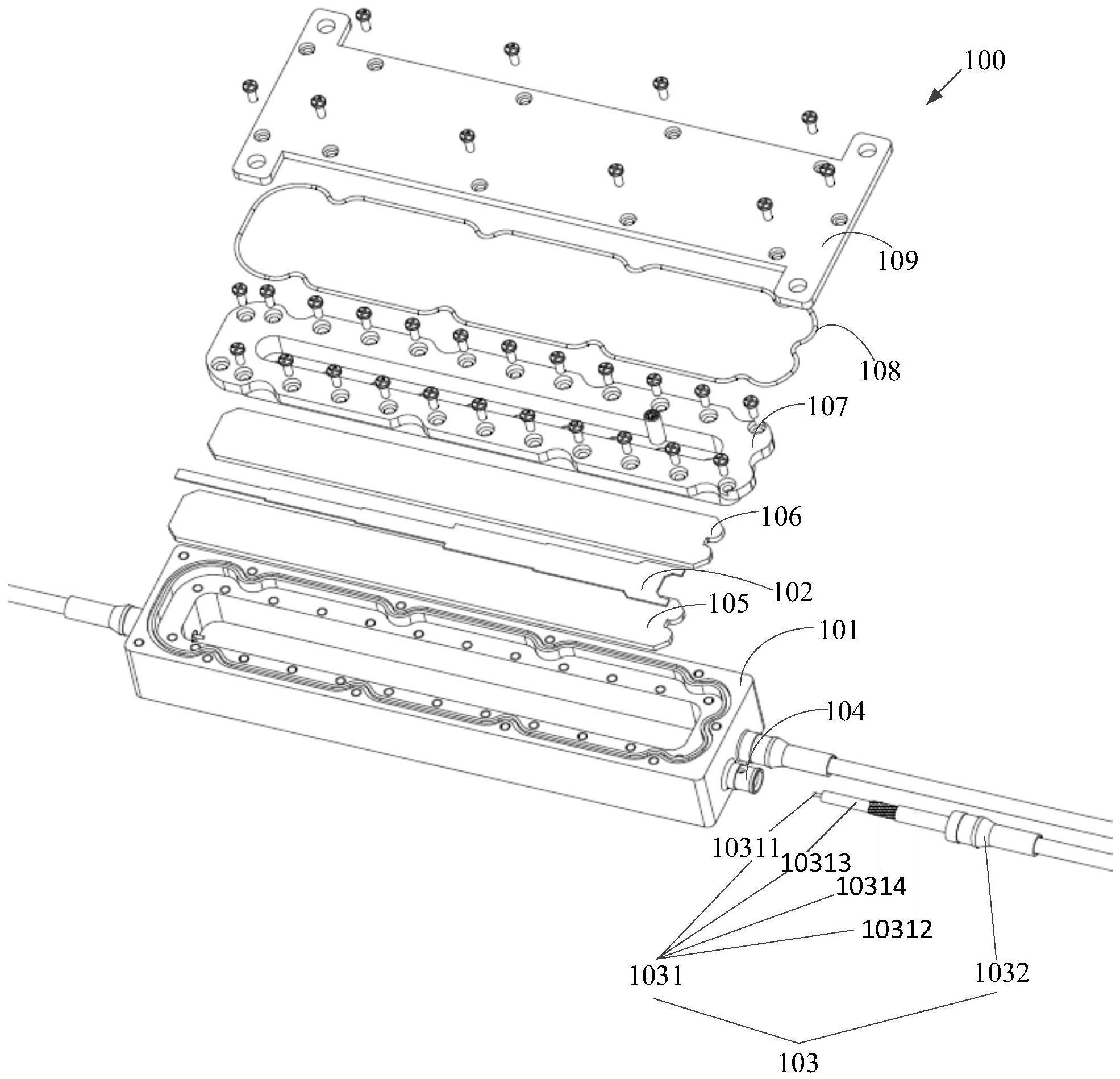

2、第一方面,本申请实施例提供了一种单路功分器,包括:腔体、导带片和n个电缆组件;

3、所述腔体内具有收纳腔,所述腔体的第一侧面上设有凸台,所述腔体的第二侧面上设有n-1个凸台,所述凸台具有连通所述收纳腔的通孔,n为大于2的整数;

4、所述导带片位于所述收纳腔内,且所述导带片的第一端对应所述第一侧面上的凸台设置,所述导带片的第二端对应所述第二侧面上的n-1个凸台设置;

5、所述n个电缆组件位于所述收纳腔外,每一所述电缆组件对应一个所述凸台设置,所述电缆组件包括:电缆和热缩套管;

6、所述电缆由内而外依次包括:第一导体和外护套,所述第一导体穿过所述通孔与所述导带片焊接,所述外护套位于所述通孔外,所述热缩套管套设在所述外护套和所述凸台的交界处。

7、可选地,所述第一侧面和所述第二侧面为所述腔体上相对设置的两个侧面。

8、可选地,所述电缆由内而外依次包括:所述第一导体、绝缘层、第二导体和所述外护套;

9、所述凸台的侧壁设有连通所述通孔的锡焊溢流孔;

10、所述第二导体的一端位于所述通孔内,通过所述锡焊溢流孔向所述通孔注入液态锡,在所述液态锡凝固的情况下,所述第二导体与所述凸台锡焊连接;

11、其中,所述绝缘层用于分离绝缘所述第一导体和所述第二导体。

12、可选地,所述通孔背离所述腔体的一端设有倒角,所述倒角填充所述液态锡。

13、可选地,所述凸台外壁背离所述腔体的一端设有防脱槽,所述热缩套管部分位于所述防脱槽内,且贴合所述防脱槽设置。

14、可选地,所述单路功分器还包括:第一支撑介质、第二支撑介质和第一盖板;

15、所述第一支撑介质和所述第二支撑介质位于所述收纳腔内,所述第一支撑介质位于所述腔体和所述导带片之间,且与所述腔体和所述导带片相互抵接,所述第二支撑介质位于所述导带片和所述第一盖板之间,且与所述导带片和所述第一盖板抵接;

16、所述第一盖板位于所述收纳腔内,所述第一盖板与所述腔体螺钉连接。

17、可选地,所述第一支撑介质和所述第二支撑介质为第一相对介电常数的介质片,所述第一相对介电常数大于2.2。

18、可选地,所述第一支撑介质和所述第二支撑介质的材料均包括聚苯醚。

19、可选地,所述单路功分器还包括:防水胶圈和防水盖板;

20、所述防水胶圈沿所述第一盖板的轮廓线处设置,在所述防水盖板与所述腔体螺钉连接的情况下,所述防水胶圈的一侧与所述防水盖板朝向所述腔体的一侧抵接,所述防水胶圈的另一侧分别与所述第一盖板背离所述收纳腔的一侧和所述收纳腔的内壁抵接。

21、第二方面,本申请实施例还提供了一种双路功分器,包括两个如第一方面所述单路功分器,所述单路功分器的腔体包括底板,所述底板位于所述腔体背离所述收纳腔的一侧;

22、两个所述单路功分器的底板贴合设置,两个所述单路功分器共用一个所述底板。

23、本申请实施例中,通过所述腔体内具有收纳腔,所述腔体的第一侧面上设有凸台,所述腔体的第二侧面上设有n-1个凸台,所述凸台具有连通所述收纳腔的通孔,n为大于2的整数;所述导带片位于所述收纳腔内,且所述导带片的第一端对应所述第一侧面上的凸台设置,所述导带片的第二端对应所述第二侧面上的n-1个凸台设置;所述n个电缆组件位于所述收纳腔外,每一所述电缆组件对应一个所述凸台设置,所述电缆组件包括:电缆和热缩套管;所述电缆由内而外依次包括:第一导体和外护套,所述第一导体穿过所述通孔与所述导带片焊接,所述外护套位于所述通孔外,所述热缩套管套设在所述外护套和所述凸台的交界处。这样,利用热缩套管和腔体上的凸台将电缆组件和腔体进行了连接,相比现有技术利用集束连接器来固定连接腔体和电缆组件,减少了功分器的自身尺寸。

技术特征:

1.一种单路功分器,其特征在于,所述单路功分器包括:腔体、导带片和n个电缆组件;

2.根据权利要求1所述的单路功分器,其特征在于,所述第一侧面和所述第二侧面为所述腔体上相对设置的两个侧面。

3.根据权利要求1所述的单路功分器,其特征在于,所述电缆由内而外依次包括:所述第一导体、绝缘层、第二导体和所述外护套;

4.根据权利要求3所述的单路功分器,其特征在于,所述通孔背离所述腔体的一端设有倒角,所述倒角填充所述液态锡。

5.根据权利要求1所述的单路功分器,其特征在于,所述凸台外壁背离所述腔体的一端设有防脱槽,所述热缩套管部分位于所述防脱槽内,且贴合所述防脱槽设置。

6.根据权利要求1所述的单路功分器,其特征在于,所述单路功分器还包括:第一支撑介质、第二支撑介质和第一盖板;

7.根据权利要求6所述的单路功分器,其特征在于,所述第一支撑介质和所述第二支撑介质为第一相对介电常数的介质片,所述第一相对介电常数大于2.2。

8.根据权利要求6或7所述的单路功分器,其特征在于,所述第一支撑介质和所述第二支撑介质的材料均包括聚苯醚。

9.根据权利要求6所述的单路功分器,其特征在于,所述单路功分器还包括:防水胶圈和防水盖板;

10.一种双路功分器,其特征在于,所述双路功分器包括两个如权利要求1至9任一项所述的单路功分器,所述单路功分器的腔体包括底板,所述底板位于所述腔体背离所述收纳腔的一侧;

技术总结

本申请提供一种单路功分器及双路功分器,通过腔体内具有收纳腔,腔体的第一侧面上设有凸台,腔体的第二侧面上设有n‑1个凸台,凸台具有连通收纳腔的通孔;导带片位于收纳腔内,且导带片的第一端对应第一侧面上的凸台设置,导带片的第二端对应第二侧面上的n‑1个凸台设置;n个电缆组件位于收纳腔外,每一电缆组件对应一个凸台设置,电缆组件包括:电缆和热缩套管;电缆由内而外依次包括:第一导体和外护套,第一导体穿过通孔与导带片焊接,外护套位于通孔外,热缩套管套设在外护套和凸台的交界处。这样,利用热缩套管和腔体上的凸台将电缆组件和腔体进行了连接,相比现有技术利用集束连接器来固定连接腔体和电缆组件,减少了功分器的自身尺寸。

技术研发人员:吕正春,侯彦庄,陈小奎,毕猛,田彦豪,吴迪,邹勇,王东波,冯浩,冀永浩,李亚楠

受保护的技术使用者:中国铁塔股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!