一种晶圆的加工方法与流程

本发明涉及半导体,尤其涉及一种晶圆的加工方法。

背景技术:

1、近年来,由于工艺生产技术逐步提升,sic芯片晶圆的面积也逐渐扩大,12英寸甚至更大规格的晶圆已被生产,更大的晶圆面积将实现更多的器件生产,大幅降低制造成本,然而多数器件的生产工艺中通常包括背面整面的金属沉积工艺(形成背金),通常以jbs、mosfet、igbt等功率器件为例,这些器件的晶圆在进行划片前通常需要使用金属开槽设备将背金进行开槽,以防止背金黏连,双晶现象的产生。

2、现有的背金开槽方法主要是通过在晶圆下方拍照以获取于晶圆正面切割道对应的开槽位置,再使用激光进行背金开槽。该方法虽解决了金属延展性造成的双晶异常,但激光开槽工艺不可避免的加剧了槽边处堆积金属熔渣的现象,降低了晶圆表面的洁净度和平整度。

技术实现思路

1、本发明针对上述问题,至少克服一个不足,提出了一种晶圆的加工方法。

2、本发明采取的技术方案如下:

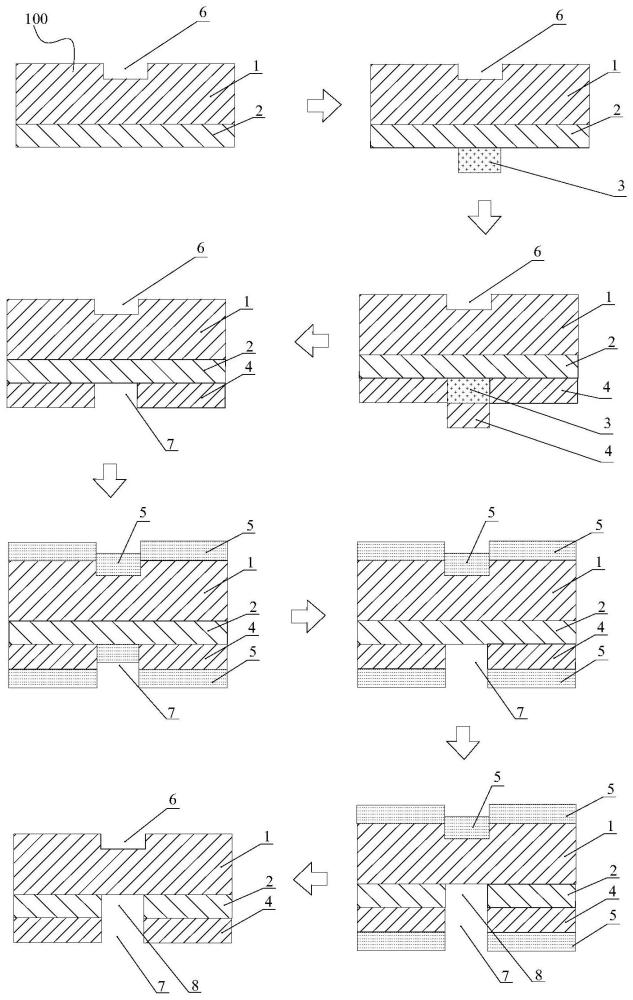

3、本申请提供一种晶圆的加工方法,包括如下步骤:

4、提供待开槽的晶圆,所述晶圆上形成有器件层;

5、在所述器件层表面形成接触层,所述器件层远离所述接触层的一面形成有正切割槽口;

6、在所述接触层表面形成第一光刻胶层,所述第一光刻胶层设置在与所述正切割槽口相对应的位置;

7、在所述第一光刻胶层及所述接触层表面沉积形成加厚金属层;

8、去除所述第一光刻胶层上的加厚金属层以及第一光刻胶层,使未去除的所述加厚金属层上形成第一道切割槽口,所述第一道切割槽口位于原第一光刻胶层的位置处;

9、在所述器件层、所述正切割槽口、所述接触层以及所述加厚金属层表面旋涂光刻正胶,形成第二光刻胶层;

10、将晶圆进行光刻显影,使与所述第一道切割槽口相对应的接触层上的第二光刻胶层被显掉;

11、通过湿法腐蚀工艺去除与所述第一道切割槽口处相对应的接触层,所述接触层上形成第二道切割槽口。

12、在晶圆加工形成芯片的过程中,需要依次在晶圆背面整面沉积接触层和加厚金属层,而本发明通过在沉积形成加厚金属层之前,在所述接触层表面形成第一光刻胶层,使晶圆正切割槽口对应的切割槽口区域被光刻胶覆盖,加厚金属层沉积形成后,在去除第一光刻胶层同时,可以轻松去除沉积在第一光刻胶层上的加厚金属层区域,从而形成第一道切割槽口。

13、本方法提高了晶圆背金的开槽精度,切割槽口槽边处无金属熔渣,增加了晶圆背面的洁净度和平整度,并减少器件因激光导致的崩边现象发生,从而提高了划片效率和制程良率。同时,该方法不需要价格昂贵的背金开槽设备或者紫外波段的激光设备,使得芯片生产制造的成本大幅度降低。

14、实际使用时,接触层和加厚金属层用于后续封装测试。

15、进一步的,所述接触层为欧姆接触金属层。实际使用时,所述接触层可以为ni基金属接触层。

16、进一步的,通过负胶光刻工艺形成所述第一光刻胶层。进行负胶光刻工艺时形成第一光刻胶层时,包括图形化光刻操作形成第一光刻胶层的步骤,图形化光刻操作可以便捷的控制形成的第一光刻胶层的位置、大小以及形状,使开槽精度得到提升。

17、进一步的,图形化光刻操作具体包括:

18、在接触层表面旋涂光刻负胶,转速设置为2800r/min~3200r/min,涂胶50s~70s;

19、将涂有光刻负胶的晶圆进行前烘处理,前烘温度90℃~110℃,前烘时间2min~3min;

20、将经过前烘处理的晶圆进行负胶曝光处理,曝光时间为20s~30s;

21、将经过曝光处理的晶圆进行中烘处理,中烘温度100℃~115℃,中烘时间2min~3min;

22、将经过中烘处理的晶圆进行显影处理,显影时间15s~25s。

23、进一步的,通过电子束蒸发工艺或者通过磁控溅射镀膜工艺沉积形成加厚金属层。

24、进一步的,通过进行浸泡剥离液处理工艺以及超声处理工艺去除所述第一光刻胶层,与原第一光刻胶层表面连接的加厚金属层随之脱落。

25、本方法采用化学方法形成第一道切割槽口,相对于现有的激光等物理切割方法,加工效率提升且成本降低。

26、进一步的,所述超声处理工艺的处理时间为10min~20min。

27、进一步的,通过湿法腐蚀工艺去除与所述第一道切割槽口处相对应的接触层时,腐蚀液为稀盐酸。

28、进一步的,形成接触层后,还包括对接触层进行激光退火工艺处理。

29、进一步的,形成第二道切割槽口后,还包括去除加厚金属层、器件层及正切割槽口表面第二光刻胶层的工艺步骤。

30、进一步的,所述晶圆为sic功率器件晶圆,所述加厚金属层为ni基金属层。

31、ni基金属材质的加厚金属层通过正胶工艺形成第一道切割槽口,以及通过稀盐酸对ni基金属材质的接触层进行湿法腐蚀形成第二道切割槽口,从而可以达到一个晶圆背面金属开槽的目的。

32、本发明的有益效果是:

33、通过在沉积形成加厚金属层之前,在所述接触层表面形成第一光刻胶层,使后形成的加厚金属层附着在第一光刻胶层表面,结合第一光刻胶层的浸泡剥离液处理工艺,可轻松形成第一道切割槽口,通过稀盐酸对ni基金属材质的接触层进行湿法腐蚀形成第二道切割槽口。即本方法使用化学方法,提高了晶圆背金的开槽精度,切割槽口槽边处无金属熔渣,增加了晶圆背面的洁净度和平整度,并减少器件因激光导致的崩边现象发生,从而提高了划片效率和制程良率。

技术特征:

1.一种晶圆的加工方法,其特征在于,包括如下步骤:

2.如权利要求1所述的一种晶圆的加工方法,其特征在于,所述接触层为欧姆接触金属层。

3.如权利要求1所述的一种晶圆的加工方法,其特征在于,通过负胶光刻工艺形成所述第一光刻胶层。

4.如权利要求1所述的一种晶圆的加工方法,其特征在于,通过电子束蒸发工艺或者通过磁控溅射镀膜工艺沉积形成加厚金属层。

5.如权利要求1所述的一种晶圆的加工方法,其特征在于,通过进行浸泡剥离液处理工艺以及超声处理工艺去除所述第一光刻胶层,与原第一光刻胶层表面连接的加厚金属层随之脱落。

6.如权利要求5所述的一种晶圆的加工方法,其特征在于,所述超声处理工艺的处理时间为10min~20min。

7.如权利要求1所述的一种晶圆的加工方法,其特征在于,通过湿法腐蚀工艺去除与所述第一道切割槽口处相对应的接触层时,腐蚀液为稀盐酸。

8.如权利要求1所述的一种晶圆的加工方法,其特征在于,形成接触层后,还包括对接触层进行激光退火工艺处理。

9.如权利要求1所述的一种晶圆的加工方法,其特征在于,形成第二道切割槽口后,还包括去除加厚金属层、器件层及正切割槽口表面第二光刻胶层的工艺步骤。

10.如权利要求1所述的一种晶圆的加工方法,其特征在于,所述晶圆为sic功率器件晶圆,所述加厚金属层为ni基金属层。

技术总结

本申请公开了一种晶圆的加工方法,包括如下步骤:提供形成有器件层的晶圆;在器件层表面形成接触层,器件层上形成有正切割槽口;在接触层表面形成第一光刻胶层;在第一光刻胶层及接触层表面沉积形成加厚金属层;去除第一光刻胶层上的加厚金属层以及第一光刻胶层,使未去除的加厚金属层上形成第一道切割槽口;在器件层、正切割槽口、接触层以及加厚金属层表面旋涂光刻正胶形成第二光刻胶层;将晶圆进行光刻显影;去除与第一道切割槽口处相对应的接触层以形成第二道切割槽口。本方法提高了晶圆背金的开槽精度,切割槽口槽边处无金属熔渣,增加了晶圆背面的洁净度和平整度,并减少器件因激光导致的崩边现象发生,从而提高了划片效率和制程良率。

技术研发人员:雷剑鹏,李梅溶,龚彬彬,张梦龙,王小周,李京波

受保护的技术使用者:浙江芯科半导体有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!