半导体器件的制作方法与流程

本发明涉及集成电路制造领域,尤其涉及一种半导体器件的制作方法。

背景技术:

1、使用化学气相沉积(cvd)沉积钨(w)的技术已在半导体制造工艺广泛使用,该技术通过化学气相沉积工艺,通过使用诸如氢气(h2)之类的还原剂还原含钨前驱体如六氟化钨(wf6)来沉积钨层。

2、上述工艺可用于形成钨插塞,以连接形成于半导体基片表面的器件与形成于半导体基片上方的金属层。为了降低钨插塞与基片的有源区之间的接触电阻,通常在钨插塞与相应的有源区之间形成自对准硅化物层。

3、一种现有工艺中,在半导体基片表面依次沉积用于形成金属硅化物的金属层和一氮化钛层(tin),接着进行退火以使所述金属层与基片有源区的含硅导电区发生硅化反应,之后进行钨沉积工艺,其中,所述氮化钛层一方面用于增强钨附着以避免钨剥离(wpeeling),另一方面用于阻止钨沉积过程中的氟自由基对下层的攻击(f attack)而产生火山缺陷(volcano defect)。

4、随着技术发展,半导体器件的关键尺寸(cd)缩小,对上述氮化钛层的厚度限制愈加严格,氮化钛层厚度增加容易引起钨的填孔能力变差以及钨与含硅导电区连接电阻增大的问题,但氮化钛层厚度降低会使得抵抗氟的能力较弱,利用上述工艺在完成钨沉积之后,容易产生火山缺陷,因而导致制作氮化钛层的工艺窗口很小。

技术实现思路

1、为了在使用化学气相沉积工艺沉积钨层时,避免工艺气体中含有的氟或其它卤素侵蚀下层材料而产生火山缺陷,拓宽制作氮化钛层的工艺窗口,便于降低氮化钛层的厚度,本发明提供一种半导体器件的制作方法。

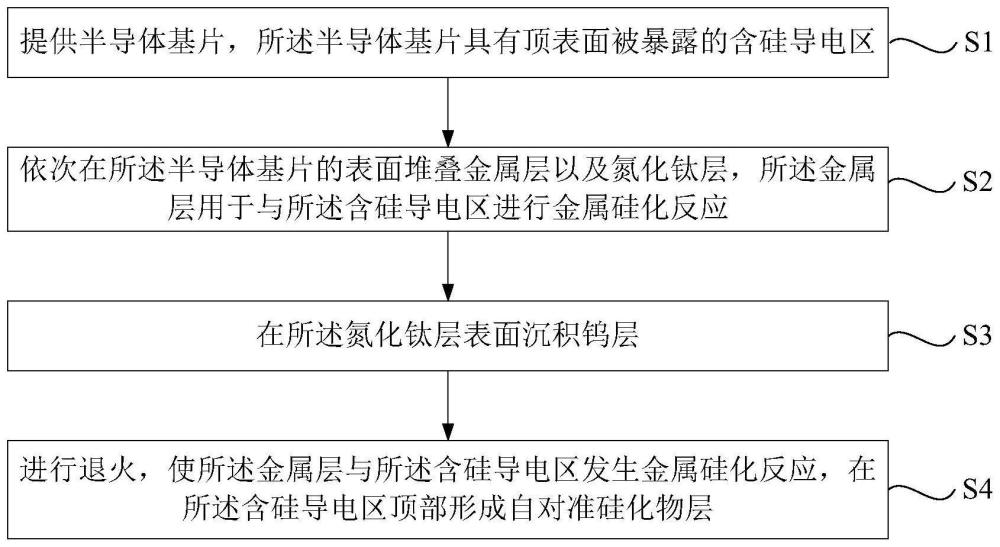

2、本发明提供的半导体器件的制作方法包括以下步骤:

3、提供半导体基片,所述半导体基片具有顶表面被暴露的含硅导电区;

4、依次在所述半导体基片的表面堆叠金属层以及氮化钛层,所述金属层用于与所述含硅导电区进行金属硅化反应;

5、在所述氮化钛层表面沉积钨层;以及

6、进行退火,使所述金属层与所述含硅导电区发生金属硅化反应,在所述含硅导电区顶部形成自对准硅化物层。

7、可选地,所述半导体基片包括:

8、衬底,所述衬底包括有源区;以及

9、形成于所述有源区表面的mos晶体管,所述mos晶体管包括形成于所述有源区上的栅极以及形成于所述有源区内且分别位于所述栅极两侧的源区和漏区,所述含硅导电区包括所述源区和所述漏区中的至少一种;

10、层间介质层,覆盖所述衬底以及所述mos晶体管,所述层间介质层中形成有暴露出所述含硅导电区的贯通孔。

11、可选地,依次在所述半导体基片的表面堆叠金属层以及氮化钛层包括:

12、在所述层间介质层上表面以及所述贯通孔内表面形成所述金属层;

13、沿所述金属层表面保形地形成所述氮化钛层。

14、可选地,在所述氮化钛层表面沉积所述钨层时,所述钨层填充所述贯通孔并覆盖所述贯通孔外的所述氮化钛层。

15、可选地,在所述氮化钛层表面沉积钨层时,采用的是化学气相沉积工艺,工艺气体包括还原剂与含卤族元素的钨前体。

16、可选地,所述含卤族元素的钨前体采用六氟化钨(wf6)、六氯化钨(wcl6)及五氯化钨(wcl5)中的至少一种。

17、可选地,在形成所述金属层之前,进行去除自然氧化层的工艺。

18、可选地,所述金属层包括钛、钽、钴以及镍中的至少一种。

19、可选地,所述氮化钛层的厚度为

20、可选地,所述退火采用的温度范围为300℃~800℃。

21、本发明提供的半导体器件的制作方法中,在所述半导体基片的表面堆叠金属层以及氮化钛层后,接着在所述氮化钛层表面沉积钨层,之后再进行退火,使所述金属层与所述含硅导电区发生金属硅化反应,可以避免由于提前退火导致的氮化钛层致密性变差,确保氮化钛层在沉积钨层的工艺中对于工艺气体的阻隔效果,避免所述工艺气体中含有的氟或其它卤素侵蚀下层材料,从而可以有效地避免产生火山缺陷。所述制作方法拓宽了制作氮化钛层的工艺窗口,降低了氮化钛层的厚度受限时对于器件质量的影响,有助于提高器件良率,氮化钛层的厚度可以设置得较薄,从而进一步有助于解决由于关键尺寸缩小而引起的钨填充以及钨层与含硅导电区连接电阻增大的问题。

技术特征:

1.一种半导体器件的制作方法,其特征在于,包括:

2.如权利要求1所述的制作方法,其特征在于,所述半导体基片包括:

3.如权利要求2所述的制作方法,其特征在于,依次在所述半导体基片的表面堆叠金属层以及氮化钛层包括:

4.如权利要求3所述的制作方法,其特征在于,在所述氮化钛层表面沉积所述钨层时,所述钨层填充所述贯通孔并覆盖所述贯通孔外的所述氮化钛层。

5.如权利要求1所述的制作方法,其特征在于,在所述氮化钛层表面沉积钨层时,采用的是化学气相沉积工艺,工艺气体包括还原剂与含卤族元素的钨前体。

6.如权利要求5所述的制作方法,其特征在于,所述含卤族元素的钨前体采用六氟化钨、六氯化钨及五氯化钨中的至少一种。

7.如权利要求1所述的制作方法,其特征在于,在形成所述金属层之前,进行去除自然氧化层的工艺。

8.如权利要求1所述的制作方法,其特征在于,所述金属层包括钛、钽、钴以及镍中的至少一种。

9.如权利要求1所述的制作方法,其特征在于,所述氮化钛层的厚度为

10.如权利要求1至9任一项所述的制作方法,其特征在于,所述退火采用的温度范围为300℃~800℃。

技术总结

本发明涉及一种半导体器件的制作方法。所述制作方法中,在半导体基片的表面堆叠金属层以及氮化钛层后,先沉积钨层,再进行退火,使所述金属层与含硅导电区发生金属硅化反应,可以避免由于提前退火导致的氮化钛层致密性变差,确保氮化钛层在沉积钨层的工艺中对于工艺气体的阻隔效果,避免工艺气体中含有的氟或其它卤素侵蚀下层材料,从而可以有效地避免产生火山缺陷。所述制作方法拓宽了制作氮化钛层的工艺窗口,有助于提高器件良率,氮化钛层的厚度可以设置得较薄,有助于解决由于关键尺寸缩小而引起的钨填充以及钨层与含硅导电区连接电阻增大的问题。

技术研发人员:请求不公布姓名

受保护的技术使用者:青岛澳柯玛云联信息技术有限公司

技术研发日:

技术公布日:2025/4/17

- 还没有人留言评论。精彩留言会获得点赞!