一种膜电极及制备方法和燃料电池与流程

本申请涉及电极材料,尤其涉及一种膜电极及制备方法和燃料电池。

背景技术:

1、膜电极是燃料电池的核心部件,是产生电能的场所,然而目前膜电极中存在以下两个问题:

2、(1)由于膜电极对压力比较敏感。当压力较小时电极内部未良好接触,会导致接触电阻大,输出性能低;当压力较大时,内部催化层和扩散层空隙结构会被压实破坏,导致物质传输不畅,影响性能。

3、(2)当燃料电池中气体供应不足、或由于传输路径堵塞导致气体无法抵达催化反应位点时,燃料电池会发生电极饥饿现象,而当阳极饥饿时,为了产生足量的电子供给阴极,电极中的碳会代替氢发生氧化反应,从而造成碳腐蚀,严重时会发生电池反极,直接损坏膜电极结构,影响性能和可靠性。

4、因此在膜电极内部需要一个既能提供机械强度以防止压力过大,又能提供孔隙结构以防止压力过小的良导电材料,以降低膜电极对压力的敏感度,同时该良导电材料还需要一定程度上防止电极反极所造成的碳腐蚀。

技术实现思路

1、本申请提供了一种膜电极及制备方法和燃料电池,以解决现有技术中膜电极对压力较为敏感同时易出现电极反极的技术问题。

2、第一方面,本申请提供了一种膜电极,所述膜电极包括催化层和气体扩散层,所述膜电极的两端设有双极板,所述膜电极还包括金属层,所述金属层设置于所述气体扩散层和所述催化层之间,或所述金属层设置于所述气体扩散层和所述双极板之间;

3、其中,所述金属层的孔隙率为≥0.5。

4、可选的,所述金属层的孔隙率为0.6~0.8。

5、可选的,所述金属层的厚度为15μm~30μm。

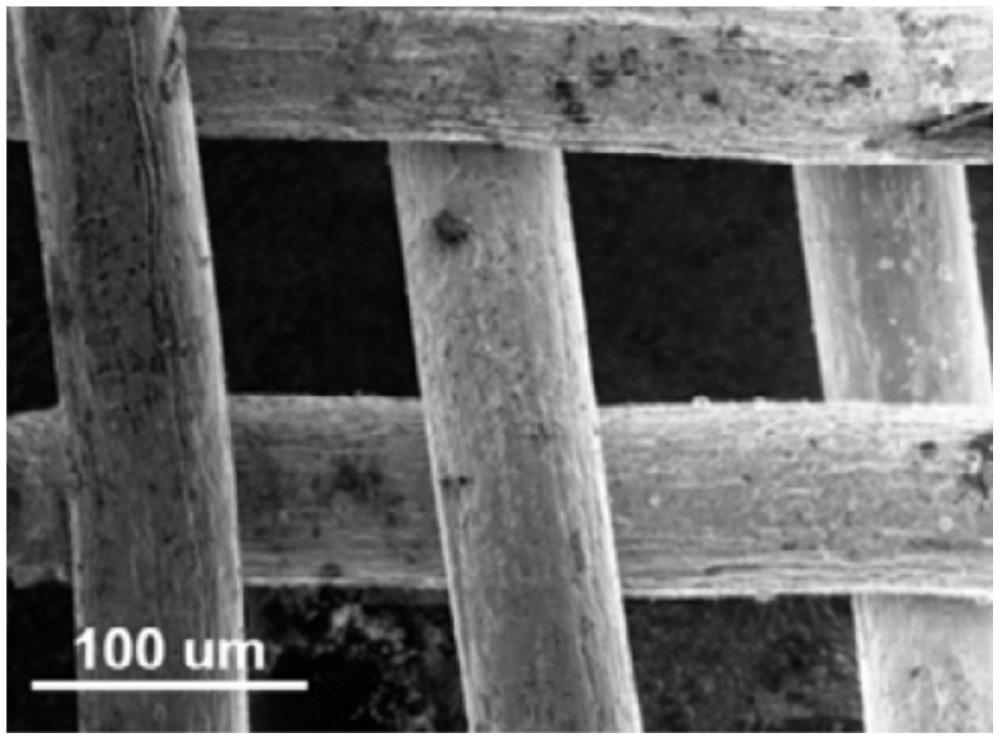

6、可选的,所述金属层包括网络层状结构。

7、第二方面,本申请提供了一种制备第一方面所述的膜电极的方法,所述方法包括:

8、使金属箔固定在硅基体表面,得到金属层粗样;

9、在所述金属层粗样表面显示出刻蚀图案,得到复合材料;

10、在蚀刻剂中对所述复合材料进行蚀刻处理,得到金属层;

11、将所述金属层装夹于气体扩散层和催化层之间或将所述金属层装夹于气体扩散层和双极板之间,得到膜电极。

12、可选的,所述硅基体与所述金属层的厚度比为1~1.5。

13、可选的,所述金属箔与所述金属层的厚度比≤2。

14、可选的,所述使金属箔固定在硅基体表面,得到金属层粗样,包括如下步骤:

15、使粘接剂固定在硅基体的表面,后进行旋转,以使所述粘接剂分布均匀,得到含粘接面的预处理硅基体;

16、将金属箔固定在所述预处理硅基体的粘接面,并进行热固,得到金属层粗样。

17、可选的,所述粘接剂包括光刻胶;和/或,

18、所述金属箔包括钛箔和/或钛合金箔。

19、第三方面,本申请提供了一种燃料电池,所述燃料电池包括权第一方面所述的膜电极。

20、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

21、本申请实施例提供的一种膜电极,通过在膜电极中引入金属层,并限定金属层的孔隙率在0.5以上,一方面该金属层可以有足够的机械强度以支撑膜电极的其他结构,从而防止压力过大而破坏膜电极结构,同时还能优化膜电极的接触面,降低膜电极的接触电阻,并提高膜电极的导电性,以防止压力过小时电极内部未良好接触而导致的接触电阻变大的现象,从而可以降低膜电极对压力的敏感度,另一方面该金属层在提高膜电极导电性的同时,其孔隙结构可以配合膜电极的气体扩散层提高膜电极的导气和导水性能,避免传输路径堵塞时气体无法到达催化位点,以此避免电极反极时所造成的碳腐蚀。

技术特征:

1.一种膜电极,所述膜电极包括催化层和气体扩散层,所述膜电极的两端设有双极板,其特征在于,所述膜电极还包括金属层,所述金属层设置于所述气体扩散层和所述催化层之间,或所述金属层设置于所述气体扩散层和所述双极板之间;

2.根据权利要求1所述的膜电极,其特征在于,所述金属层的孔隙率为0.6~0.8。

3.根据权利要求1所述的膜电极,其特征在于,所述金属层的厚度为15μm~30μm。

4.根据权利要求1所述的膜电极,其特征在于,所述金属层包括网络层状结构。

5.一种制备权利要求1-4任一项所述的膜电极的方法,其特征在于,所述方法包括:

6.根据权利要求5所述的方法,其特征在于,所述硅基体与所述金属层的厚度比为1~1.5。

7.根据权利要求5所述的方法,其特征在于,所述金属箔与所述金属层的厚度比≤2。

8.根据权利要求5所述的方法,其特征在于,所述使金属箔固定在硅基体表面,得到金属层粗样,包括如下步骤:

9.根据权利要求8所述的方法,其特征在于,所述粘接剂包括光刻胶;和/或,

10.一种燃料电池,其特征在于,所述燃料电池包括权利要求1-4任一项所述的膜电极。

技术总结

本申请涉及电极材料技术领域,尤其涉及一种膜电极及制备方法和燃料电池;所述膜电极包括催化层和气体扩散层,膜电极的两端设有双极板,膜电极还包括金属层,金属层设置于气体扩散层和催化层之间,或金属层设置于气体扩散层和双极板之间;金属层的孔隙率为≥0.5;通过在膜电极中引入金属层,并限定金属层的孔隙率,可以有足够的机械强度以支撑膜电极的其他结构,防止压力过大而破坏膜电极结构,同时还能优化膜电极的接触面并降低膜电极的接触电阻,防止压力过小时电极内部未良好接触而导致的接触电阻变大,从而降低膜电极对压力的敏感度;而该金属层在提高膜电极导电性的同时,其孔隙结构可以配合气体扩散层,避免电极反极时所造成的碳腐蚀。

技术研发人员:张泽,王智捷,高佳武,周江峰,唐雪君

受保护的技术使用者:东风汽车集团股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!