一种IGBT薄片晶圆的背面金属化的制备方法与流程

本申请涉及晶圆处理,具体而言,涉及一种igbt薄片晶圆的背面金属化的制备方法。

背景技术:

1、igbt薄片晶圆适用于高压、大电流领域,是电力电子装置的cpu,其兼具mos输入阻抗高、 导通电压低的优势,驱动功率小且饱和电压低。目前,新能源汽车、光伏和储能等领域对于igbt需求呈现高增长。

2、功率器件igbt因阳极或集电区,厚度薄,采用传统的焊接方法无法保证其电极可靠性,故采用多层金属膜来实现电连接。其背面金属常用多层金属膜(内黏附层+中间阻挡层+外电导层)结构,其中al 作为欧姆接触层(al和si 反应生成al钉,使得肖特基接触转变为欧姆接触)、ti 作为粘附层、niv作为阻挡层、ag防止ni氧化及好的浸润(wetting)特性,作为后续焊锡(solidering)工艺。

3、但是,在实际的生产过程中,薄片需要经过减薄工艺,其经过背面研磨之后,其表面会十分粗糙且晶圆表面受到损伤, 加上工艺过程中形成的al-si spiking 大小、深度、密度难以控制,易造成背面金属接触不良或al_si spiking 过深,进而引起器件失效。传统工艺中,调节镍钒合金靶材镀膜压力,并在之后采用退火工艺,来形成al_si spiking, 工艺复杂,且需要额外的退火处理程序,时间长且工艺成本高昂。

技术实现思路

1、有鉴于此,本申请的目的在于提供一种igbt薄片晶圆的背面金属化的制备方法,能够通过使用氢氟酸对待处理晶圆进行湿法蚀刻,处理掉待处理晶圆表面的第一目标厚度的氧化膜,并通过物理气相沉积铝镀膜技术或限域空间生产技术得到带有al钉igbt薄片晶圆,解决现有技术中存在的igbt晶圆薄片需要经过减薄工艺,其表面会十分粗糙且晶圆表面受到损伤,以及传统工艺中,调节镍钒合金靶材镀膜压力,并在之后采用退火工艺,来形成al钉的工艺复杂,且需要额外的退火处理程序,时间长且工艺成本高昂的问题,达到减少igbt薄片晶圆工艺步骤和工艺成本,增加igbt薄片晶圆产能的效果。

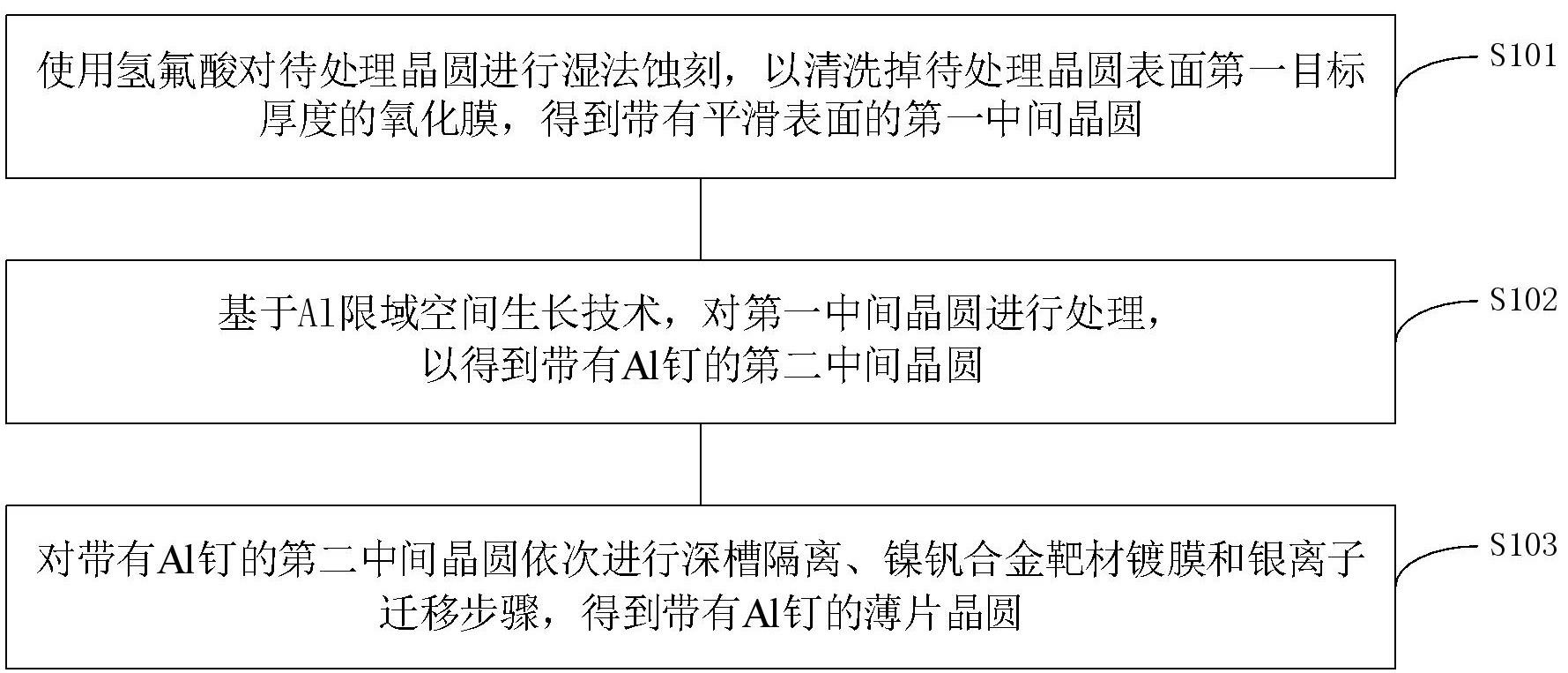

2、第一方面,本申请实施例提供了一种igbt薄片晶圆的背面金属化的制备方法,所述方法包括:使用氢氟酸对待处理晶圆进行湿法蚀刻,以清洗掉待处理晶圆表面第一目标厚度的氧化膜,得到带有平滑表面的第一中间晶圆;基于al限域空间生长技术,对第一中间晶圆进行处理,以得到带有al钉的第二中间晶圆;对带有al钉的第二中间晶圆依次进行深槽隔离、镍钒合金靶材镀膜和银离子迁移步骤,得到带有al钉的薄片晶圆。

3、可选地,所述方法还包括:在第一时间完成对第一中间晶圆进行处理,以在第二中间晶圆上形成第二目标厚度的氧化膜,其中,第二目标厚度远小于第一目标厚度。

4、可选地,基于al限域空间生长技术,对第一中间晶圆进行处理,以得到带有al钉的第二中间晶圆的步骤包括:执行al物理气相沉积铝涂层工艺;关闭所述腔室的冷却泵,并调节腔室的压力至第三目标压力区间;控制所述第一目标晶圆在腔室内在目标温度区间内静置第二时间,得到带有al钉的第二中间晶圆。

5、可选地,所述al物理气相沉积铝涂层工艺包括:关闭第一中间晶圆所在的腔室的冷却泵,以平衡腔室内外压力;在第一中间晶圆传输至腔室后,向所述腔室中输入氩气,使腔室内的压力达到第一目标压力区间;对腔室内的第一中间晶圆进行预热,使腔室内的第一中间晶圆达到目标温度;抽出腔室内的气体,并重新向所述腔室中输入氩气,使腔室内的气压达到第二目标压力区间;点火,并执行沉积铝工艺。

6、可选地,第一目标压力区间为90毫托至110毫托,第二目标压力区间为3毫托至5毫托,其中,抽出腔室内的气体,并重新向所述腔室中输入氩气的步骤包括:在抽出腔室的气体后,检测腔室内是否为真空;在确定腔室内为真空后,重新向所述腔室中输入氩气。

7、可选地,第三目标压力区间为90毫托至110毫托,目标温度区间为300摄氏度至400摄氏度。

8、可选地,所述第一时间为2小时,所述第二时间大于三分钟。

9、第二方面,本申请实施例还提供了一种igbt薄片晶圆的背面金属化的制备装置,所述装置包括:

10、第一中间晶圆制备模块,用于使用氢氟酸对待处理晶圆进行湿法蚀刻,以清洗掉待处理晶圆表面第一目标厚度的氧化膜,得到带有平滑表面的第一中间晶圆;

11、第二中间晶圆制备模块,用于基于al限域空间生长技术,对第一中间晶圆进行处理,以得到带有al钉的第二中间晶圆;

12、薄片晶圆制备模块,用于对带有al钉的第二中间晶圆依次进行深槽隔离、镍钒合金靶材镀膜和银离子迁移步骤,得到带有al钉的薄片晶圆。

13、第三方面,本申请实施例还提供一种电子设备,包括:处理器、存储器和总线,所述存储器存储有所述处理器可执行的机器可读指令,当电子设备运行时,所述处理器与所述存储器之间通过总线通信,所述机器可读指令被所述处理器执行时执行如上述的igbt薄片晶圆的背面金属化的制备方法的步骤。

14、第四方面,本申请实施例还提供一种计算机可读存储介质,该计算机可读存储介质上存储有计算机程序,该计算机程序被处理器运行时执行如上述的igbt薄片晶圆的背面金属化的制备方法的步骤。

15、本申请实施例提供的一种igbt薄片晶圆的背面金属化的制备方法,能够通过使用氢氟酸对待处理晶圆进行湿法蚀刻,处理掉待处理晶圆表面的第一目标厚度的氧化膜,并通过物理气相沉积铝镀膜技术或限域空间生产技术得到带有al钉igbt薄片晶圆,解决现有技术中存在的igbt晶圆薄片需要经过减薄工艺,其表面会十分粗糙且晶圆表面受到损伤,以及传统工艺中,调节镍钒合金靶材镀膜压力,并在之后采用退火工艺,来形成al钉的工艺复杂,且需要额外的退火处理程序,时间长且工艺成本高昂的问题,达到减少igbt薄片晶圆工艺步骤和工艺成本,增加igbt薄片晶圆产能的效果。

16、为使本申请的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

技术特征:

1.一种igbt薄片晶圆的背面金属化的制备方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述方法还包括:

3.根据权利要求1所述的方法,其特征在于,所述al物理气相沉积铝涂层工艺包括:

4.根据权利要求3所述的方法,其特征在于,第一目标压力区间为90毫托至110毫托,第二目标压力区间为3毫托至5毫托,

5.根据权利要求1所述的方法,其特征在于,第三目标压力区间为90毫托至110毫托,目标温度区间为300摄氏度至400摄氏度。

6.根据权利要求2所述的方法,其特征在于,所述第一时间为2小时,所述第二时间大于三分钟。

7.一种igbt薄片晶圆的背面金属化的制备装置,其特征在于,所述装置包括:

8.一种电子设备,其特征在于,包括:处理器、存储器和总线,所述存储器存储有所述处理器可执行的机器可读指令,当电子设备运行时,所述处理器与所述存储器之间通过总线通信,所述处理器执行所述机器可读指令,以执行如权利要求1至6任一所述方法的步骤。

9.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器运行时执行如权利要求1至6任一所述方法的步骤。

技术总结

本申请提供了一种IGBT薄片晶圆的背面金属化的制备方法,其中,该方法包括:使用氢氟酸对待处理晶圆进行湿法蚀刻,以清洗掉待处理晶圆表面第一目标厚度的氧化膜,得到带有平滑表面的第一中间晶圆;基于Al限域空间生长技术,对第一中间晶圆进行处理,以得到带有Al钉的第二中间晶圆;对带有Al钉的第二中间晶圆依次进行深槽隔离、镍钒合金靶材镀膜和银离子迁移步骤,得到带有Al钉的薄片晶圆。本申请能够通过使用氢氟酸对待处理晶圆进行湿法蚀刻,处理掉待处理晶圆表面的第一目标厚度的氧化膜,并通过物理气相沉积铝镀膜技术或限域空间生产技术得到带有Al钉IGBT薄片晶圆,达到减少IGBT薄片晶圆工艺步骤和工艺成本,增加IGBT薄片晶圆产能的效果。

技术研发人员:鄢江兵,卢金德,贾晓峰,李志华,陈献龙

受保护的技术使用者:粤芯半导体技术股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!