一种热电池盖板封接结构及其制造工艺、热电池盖的制作方法

本发明属于热电池领域,尤其是涉及一种热电池盖板封接结构及其制造工艺、热电池盖。

背景技术:

1、热电池是一种将不导电的固态盐类电解质加热熔融成离子型导体而开始服役的热激活一次储备电源。由于热电池具备贮存时间长、无需维护、服役环境广泛、激活时间短等优异特质,且具有较高的比能量、比功率,能够大功率放电,因此热电池作为一种特种电源在现代军工、航天等领域发挥着独特的作用。

2、目前热电池盖板普遍使用玻璃材质的绝缘子对极柱和通孔进行玻璃封接,该玻璃封接结构在600℃以下的工作环境下具有较好的稳定性和绝缘性,但在600℃以上的高温环境下玻璃绝缘子无法长期稳定工作,难以保证热电池长时效的耐热性、绝缘性以及气密性;另外,当极柱受到冲击、振动等外加作用力时,玻璃封接结构的抗冲击性较差,容易发生破坏,难以保证热电池安全运行。

技术实现思路

1、为解决上述技术问题,本发明提供一种热电池盖板封接结构及其制造工艺、热电池盖,尤其适合高温工作环境下的热电池,采用一种新的陶瓷绝缘子,具有良好的绝缘性能,提升了热电池盖板的耐热性和抗冲击性,提高了热电池产品面对高温服役环境的可靠性。

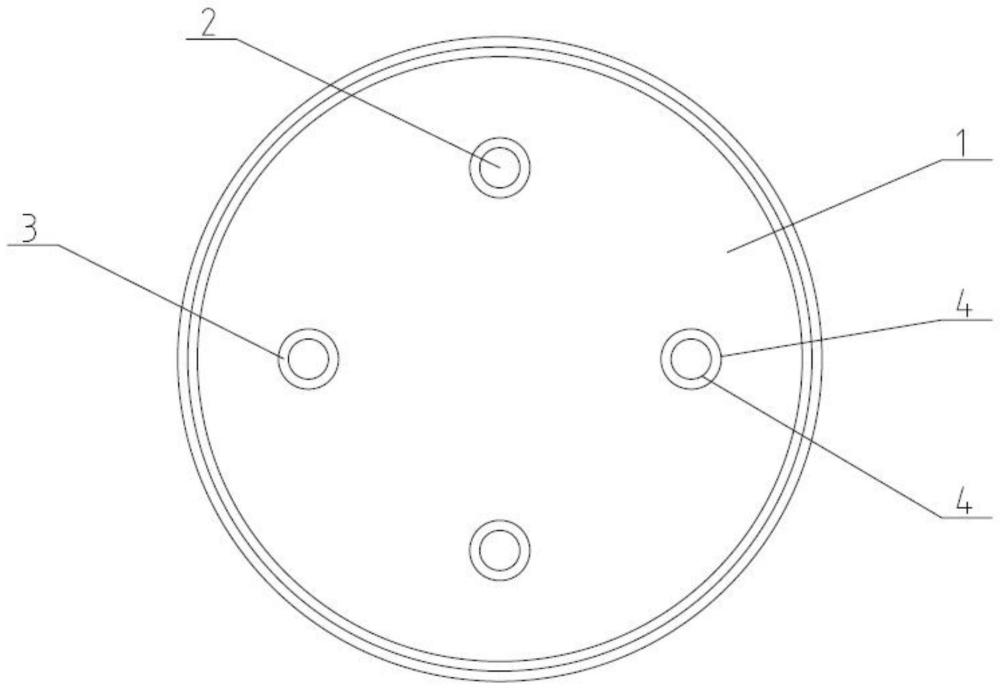

2、为达到上述目的,本发明第一方面提供了一种热电池盖板封接结构,包括接线柱和设有通孔的盖板,还包括:陶瓷绝缘子,套设于所述接线柱,设置于所述通孔内;金属化层,涂覆于所述陶瓷绝缘子内壁和外壁处;所述接线柱通过所述金属化层固定于所述陶瓷绝缘子;所述陶瓷绝缘子通过所述金属化层固定于所述通孔。

3、与现有技术相比,本发明的热电池盖板封接结构采用陶瓷绝缘子,与玻璃绝缘子相比,其耐高温性能和抗冲击性能具有明显提升,同时具有良好的绝缘性能。

4、进一步地,作为本发明的优选实施方式,所述陶瓷绝缘子采用陶瓷材料制作,所述陶瓷材料按照质量百分比,包含以下组分:al2o3:94.5%-95.5%;高岭土:1%;caco3:1.7%;y2o3:0.5%-1.5%;sio2:1.3%。

5、本发明的发明人研究发现,用于热电池的所述盖板为钛合金材质,当陶瓷绝缘子的热膨胀系数与钛合金的热膨胀系数不匹配时,热电池在高温工作环境下,盖板与陶瓷绝缘子之间会产生应力,导致封接部位发生破坏;当陶瓷绝缘子的原材料采用上述组分时,陶瓷绝缘子的热膨胀系数与钛合金的热膨胀系数的匹配度较高,高温下产生应力较小,不易发生破坏。

6、作为本发明的优选实施方式,所述陶瓷绝缘子采用陶瓷材料制作,所述陶瓷材料按照质量百分比,包含以下组分:al2o3:94.5%;高岭土:1%;caco3:0.7%;y2o3:1.5%;sio2:1.3%。

7、本发明的发明人研究发现,采用上述特定的陶瓷材料组分时,陶瓷绝缘子的热膨胀系数与钛合金的热膨胀系数最为接近,使所述热电池盖板封接结构可靠性更高。

8、作为本发明的优选实施方式,所述金属化层包括钼锰金属化层,所述钼锰金属化层厚度10μm-25μm。

9、本发明的发明人研究发现,所述金属化层厚度不同的热电池盖板封接结构的封接强度不同,采用上述钼锰金属化层厚度的所述热电池盖板封接结构的强度较高,具有良好的抗冲击的性能。

10、作为本发明的优选实施方式,所述金属化层包括钼锰金属化层,所述钼锰金属化层厚度为15μm。

11、本发明的发明人研究发现,所述钼锰金属化层厚度为15μm时,所述热电池盖板封接结构的强度更高,具有更好的抗冲击的性能。

12、作为本发明的优选实施方式,所述金属化层还包括镀镍层,所述镀镍层设置于所述钼锰金属化层,厚度为8-12μm。

13、本发明的发明人研究发现,所述镀镍层厚度不同的所述封接结构的密封性能不同,采用上述镀镍层厚度使所述热电池盖板封接结构的漏气率较低,具有良好的密封性能。

14、作为本发明的优选实施方式,所述金属化层还包括镀镍层,所述镀镍层厚度为10μm。

15、本发明的发明人研究发现,所述镀镍层厚度为10μm时,所述热电池盖板封接结构的漏气率更低,具有更好的密封性能

16、本发明第二方面提供一种热电池盖板封接结构的制造工艺,包括以下步骤:

17、称取陶瓷材料的制备原料粉体,混合均匀后加入与混合料等质量的去离子水,球磨20h后以100℃干燥15h;

18、加入1%的有机粘结剂进行造粒,在模具中以1600℃烧制成型;

19、采用丝网印刷方式将钼锰金属膏剂涂覆于陶瓷绝缘子,在高纯氢气氛围中烧结;烧结温度为1500℃,烧结时间为60min;

20、将镍膏采用丝网印刷涂覆于钼锰金属化层上,在1020℃高温环境烧结30min;

21、将所述陶瓷绝缘子分别与所述盖体和所述接线柱于真空钎焊炉中进行钎焊封接。

22、采用上述制造工艺制作所述热电池盖板封接结构的可靠性高,制造所得的热电池盖板封接结构具有良好的耐热性、绝缘性、气密性和抗冲击性。

23、作为本发明的优选实施方式,进行所述钎焊封接时,分为两个阶段,第一阶段钎焊温度为800℃,时间为5min;第二阶段钎焊温度为900℃,时间为20min。

24、通过两个阶段进行钎焊,使焊料能够充分熔化、焊接更加稳固。

25、本发明第三方面提供一种热电池盖,所述热电池盖采用如上所述的热电池盖板封接结构或上述热电池盖板封接结构的制造工艺所制备的热电池盖板封接结构。

26、本发明提供的一种热电池盖板封接结构及其制造工艺、热电池盖,提升了热电池盖板封接结构的耐性热,具有更好的温度稳定性和更长的使用寿命,提高了热电池面对高温服役环境的可靠性。

技术特征:

1.一种热电池盖板封接结构,包括接线柱和设有通孔的盖板,其特征在于:还包括:

2.根据权利要求1所述的热电池盖板封接结构,其特征在于:所述陶瓷绝缘子采用陶瓷材料制作,所述陶瓷材料按照质量百分比,包含以下组分:

3.根据权利要求1所述的热电池盖板封接结构,其特征在于:所述陶瓷绝缘子采用陶瓷材料制作,所述陶瓷材料按照质量百分比,包含以下组分:

4.根据权利要求2或3所述的热电池盖板封接结构,其特征在于:所述金属化层包括钼锰金属化层,所述钼锰金属化层厚度10μm-25μm。

5.根据权利要求2或3所述的热电池盖板封接结构,其特征在于:所述金属化层包括钼锰金属化层,所述钼锰金属化层厚度为15μm。

6.根据权利要求4所述的热电池盖板封接结构,其特征在于:所述金属化层还包括镀镍层,所述镀镍层设置于所述钼锰金属化层,厚度为8-12μm。

7.根据权利要求5所述的热电池盖板封接结构,其特征在于:所述金属化层还包括镀镍层,所述镀镍层设置于所述钼锰金属化层,厚度10μm。

8.一种如权利要求6或7所述的热电池盖板封接结构的制造工艺,其特征在于:包括以下步骤:

9.根据权利要求8所述的热电池盖板封接结构,其特征在于:进行所述钎焊封接时,分为两个阶段,第一阶段钎焊温度为800℃,时间为5min;第二阶段钎焊温度为900℃,时间为20min。

10.一种热电池盖,其特征在于:所述热电池盖采用如权利要求1-9中任意一项所述的热电池盖板封接结构或权利要求8所述的热电池盖板封接结构的制造工艺所制备的热电池盖板封接结构。

技术总结

本发明提供一种热电池盖板封接结构及其制造工艺、热电池盖,属于热电池技术领域。本发明所述的热电池盖板封接结构包括接线柱、设有通孔的盖板、陶瓷绝缘子和金属化层,其中陶瓷绝缘子套设于接线柱,设置于通孔内,其组分包括Al<subgt;2</subgt;O<subgt;3</subgt;、高岭土、CaCO<subgt;3</subgt;、Y<subgt;2</subgt;O<subgt;3</subgt;和SiO<subgt;2</subgt;;金属化层包括钼锰金属化层和镀镍层,涂覆于所述陶瓷绝缘子内壁和外壁处;接线柱通过金属化层固定于陶瓷绝缘子;陶瓷绝缘子通过金属化层固定于通孔。采用本发明的热电池盖板封接结构的热电池不仅具有良好的绝缘性能,还具有更好的耐热性和抗冲击性,提高了热电池面对高温服役环境的可靠性。

技术研发人员:孔令晨,张梦起,李清馨,白鑫涛,王贺伟

受保护的技术使用者:中国电子科技集团公司第十八研究所

技术研发日:

技术公布日:2024/5/27

- 还没有人留言评论。精彩留言会获得点赞!