一种焊绕一体化高温超导线圈绕制装置及其接头焊接方法

本发明涉及超导线圈绕制及超导接头焊接领域,具体涉及一种焊绕一体化高温超导线圈绕制装置及其接头焊接方法。

背景技术:

1、二代高温超导带材为涂层导体,其结构为带状结构,采用二代高温超导带材绕制的超导磁体因其磁场强、运行温度高、安全裕度大等优点,被认为是最有前景的下一代超导磁体,目前广泛应用于核磁共振谱仪、磁悬浮列车、粒子加速器等领域。

2、二代高温超导带材的制备工艺十分复杂,采用现有的技术手段制备的超导带材的长度通常小于500m,而通常制造一个高温超导磁体需要数公里长的超导带材。因此,在制造高温超导磁体的过程中需要焊接制备超导接头,将数跟超导带材焊接起来。

3、传统的高温超导接头焊接方法主要基于两种方法,一种是在绕制过程中直接通过电烙铁焊接,这种方式无法均匀施加热量和压力,因此焊接出的超导接头电阻很高,平整度较差,大幅影响超导磁体性能;另一种方式是在绕制之前通过接头焊接装置焊接,这些装置结构十分复杂。另外,这种装置通常是在水平面上完成焊接,在焊接完成后再进行超导线圈绕制,但是由于焊接会导致超导接头处的带材柔韧度发生变化,在带材绕制过程中会导致超导带材损伤,进一步导致超导磁体失超等问题。

技术实现思路

1、为了克服上述问题,本发明提供了一种焊绕一体化高温超导线圈绕制装置及其接头焊接方法,该装置能够在高温超导线圈绕制的过程中完成超导接头的焊接,在焊接的过程中实现均匀加压和加热的效果,大幅度降低了超导接头的电阻,实现了高温超导线圈的焊绕一体化。

2、为达到上述目的,本发明采用的技术方案为:

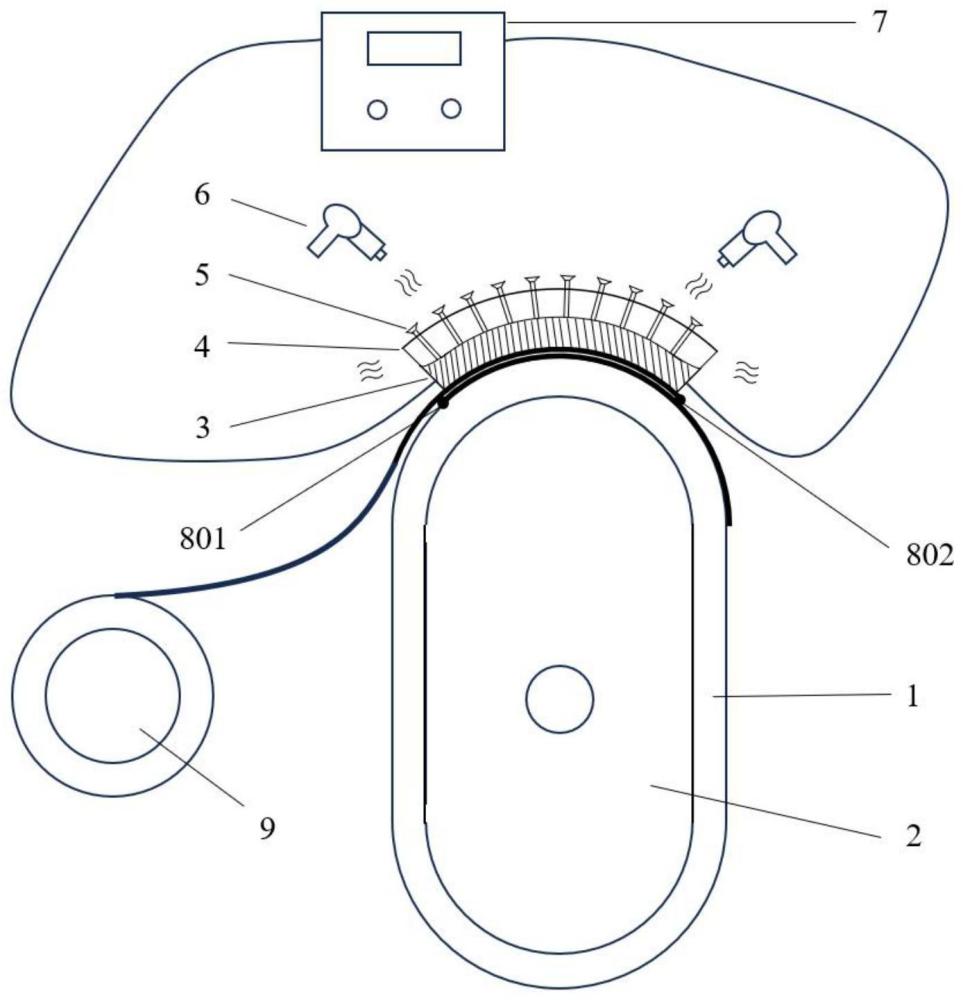

3、一种焊绕一体化高温超导线圈绕制装置,包括绕制骨架、加热紧固装置、限位通风装置、压力调节装置;

4、所述绕制骨架安装在绕线机的绕制转轴上,由电机驱动完成高温超导线圈的绕制;由当前根高温超导线绕制的未完成的高温超导线圈固定在所述绕制骨架上,其端部由第一焊点固定;下一根高温超导线一端固定在导线盘上,另一端通过第二焊点固定在所述高温超导线圈上;所述第一根高温超导线和所述第二根高温超导线之间存在一段重叠部分。

5、所述加热紧固装置内侧紧贴所述未完成的高温超导线圈,具体地,安装在所述当前根高温超导线和所述下一根高温超导线之间的重叠部分;所述限位通风装置套装在所述加热紧固装置外部,其两侧内壁紧贴所述加热紧固装置。

6、进一步地,所述加热紧固装置两端通过导线连接有加热电源,在接头焊接过程中通过加热电源通电实现加热紧固装置的均匀加热。

7、进一步地,所述限位通风装置上部设置有紧固孔和进风孔,两端设置有出风孔。所述压力调节装置安装所述紧固孔上,实现加热紧固装置的均匀加压及压力调节。热风枪通过所述进风孔和所述出风孔实现对超导接头的辅助加热。

8、进一步地,所述加热紧固装置两端设置为弧形,以调节所述出风孔吹出的热风角度,避免热风损坏其他物品。

9、进一步的,所述加热紧固装置采用高热导率合金材料制成,以提高其加热效率;所述加热紧固装置表面喷涂有一层聚四氟乙烯薄膜,并包裹有聚亚酰胺胶带作为绝缘。

10、进一步的,所述限位通风装置、压力调节装置采用耐高温合金材料制成,避免高温热风造成材料变形;所述限位通风装置内壁喷涂有一层聚四氟乙烯作为绝缘。

11、采用本发明焊绕一体化高温超导线圈绕制装置的接头焊接方法的具体步骤为:

12、步骤(1)在高温超导线圈绕制前,先将绕制所需的数根高温超导线缠绕到所述导线盘上作为备用,随后将当前根高温超导线一端固定在所述绕制骨架上进行绕制;

13、步骤(2)在当前根高温超导线绕制完成后,将超导线的端部通过所述第一焊点固定在所述未完成的高温超导线圈上;

14、步骤(3)将下一根高温超导线的一端通过所述第二焊点固定在所述未完成的高温超导线圈上,另一端固定在所述导线盘上,两根超导线之间存在一部分重叠;

15、步骤(4)将焊料放置在两根高温超导线之间的重叠部分,并在超导线表面均匀涂抹助焊剂,将所述加热紧固装置、所述限位通风装置安装在重叠部分上;

16、步骤(5)将所述压力调节装置安装在所述限位通风装置上,通过所述紧固孔调节压力调节装置压力,使得加热紧固装置受力均匀;

17、步骤(6)将所述加热电源连接所述加热紧固装置两端,接通电源,调节电流至适当大小,并随时检测所述加热紧固装置的表面温度;

18、步骤(7)打开热风枪,通过所述限位通风装置上的所述进风孔进风,并通过所述出风孔出风,不断移动热风枪,使其交替从各个进风口进风,实现辅助加热,并随时检测所述加热紧固装置表面温度;

19、步骤(8)在确认所述加热紧固装置表面温度达到目标温度后,保持加热一段时间,直至超导带侧端不再有焊料析出时即证明焊接完成;

20、步骤(9)关闭所述加热电源、所述热风枪,在所述焊绕一体化高温超导线圈绕制装置表面喷洒酒精等方式实现降温,待温度降低后,拆除所述加热紧固装置、所述限位通风装置、所述压力调节装置,清理超导接头表面的残留物,完成焊接;

21、步骤(10)重复步骤(1)步骤(9),直至所述高温超导线圈完成绕制。

22、和现有技术相比,本发明具有如下有益效果:

23、(1)本发明设计的焊绕一体化高温超导线圈绕制装置及其接头焊接方法,实现了超导接头焊接过程中的均匀加压、加热,大幅降低了超导接头的接头电阻;

24、(2)本发明设计的焊绕一体化高温超导线圈绕制装置及其接头焊接方法,设计结构简单、操作方便,实现了高温超导线圈绕制过程中的焊绕一体化;

25、(3)本发明设计的焊绕一体化高温超导线圈绕制装置及其接头焊接方法,避免了超导接头的重新弯折绕制,使得磁体的安全性大大提升;

技术特征:

1.一种焊绕一体化高温超导线圈绕制装置,其特征在于,包括绕制骨架(2)、加热紧固装置(3)、限位通风装置(4)、压力调节装置(5);所述绕制骨架(2)安装在绕线机上,通过电机驱动其完成高温超导线圈的绕制;所述加热紧固装置(3)内侧紧贴未完成的高温超导线圈(1),起到加热、紧固的作用;所述限位通风装置(4)套装在所述加热紧固装置(3)外部,起到限位、通风、辅助加热的作用;所述压力调节装置(5)穿过所述限位通风装置(4),其端部紧贴所述加热紧固装置(3),起到均匀施加压力、调节压力的作用。

2.如权利要求1所述的一种焊绕一体化高温超导线圈绕制装置,其特征在于,所述加热紧固装置(3)的端部设置为弧形,起到调节出风角度的作用;所述加热紧固装置(3)的两端通过导线连接加热电源(7),通过所述加热电源(7)通电实现均匀加热超导接头的作用。

3.如权利要求1所述的一种焊绕一体化高温超导线圈绕制装置,其特征在于,所述限位通风装置(4)的结构呈倒凹字形,其两侧内壁紧贴所述加热紧固装置(3),所述限位通风装置(4)包括紧固孔(401)、进风孔(402)、出风孔(403);所述紧固孔(401)、所述进风孔(402)分别交替设置在所述限位通风装置(4)的上表面,所述出风孔(403)设置在所述限位通风装置(4)的两端。

4.如权利要求3所述的一种焊绕一体化高温超导线圈绕制装置,其特征在于,所述压力调节装置(5)通过所述紧固孔(401)实现压力调节;热风枪(6)吹出的热风通过所述进风孔(402)、所述出风孔(403)进出风,实现辅助加热超导接头的作用。

5.采用权利要求1-4之一所述的一种焊绕一体化高温超导线圈绕制装置进行高温超导线圈绕制及其接头焊接的方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种焊绕一体化高温超导线圈绕制装置及其接头焊接方法,包括绕制骨架、加热紧固装置、限位通风装置、压力调节装置;所述绕制骨架安装在绕线机上,通过电机驱动线圈绕制;所述加热紧固装置两端连接加热电源,内侧紧贴高温超导线圈,起到加热、紧固的作用;所述限位通风装置套装在所述加热紧固装置外部,所述压力调节装置安装在所述限位通风装置上,起到调节所述加热紧固装置压力的作用;所述限位通风装置上设置有通风孔,热风枪通过通风孔起到辅助加热的作用。本发明实现了高温超导线圈的焊绕一体化,避免了接头弯折造成线圈性能下降,实现了多段超导线共同绕制同一个超导线圈,具有方便携带、操作简单、安全可靠的特点。

技术研发人员:刘士苋,王磊,王洛远,王路忠,王聪,王秋良

受保护的技术使用者:中国科学院电工研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!