基于金属粉末填充的互连结构制造方法

本发明属于mems、集成电路制造及半导体封装等半导体,特别是涉及一种基于金属粉末填充的互连结构制造方法。

背景技术:

1、导电性良好的电互连是芯片前段制造工艺及半导体封装工艺中的关键和基本要求。半导体产业中的电互连包括芯片、基板内部的水平布线电互连,以及芯片与基板的引线键合(wire bonding)、倒装焊(flip-chip bonding)等多种电互连方式。随着电互连技术的发展,垂直引线电互连方法的应用越来越广泛,目前其已广泛应用于芯片、封装基板内部的多层互连。其具有的互连距离短、分布电容小、导通电阻低等显著优点,极大地推动了高密度芯片与先进封装技术的发展。

2、硅通孔(through silicon via,简称tsv)技术,即一种垂直穿通晶圆的电互连技术,是高密度3d芯片、高密度先进封装的关键技术。此技术具有高集成度、低互连电阻、低电信号延迟等优点,成为了半导体产业的热点技术,广泛应用于多层高密度存储器芯片、高密度背照式图像传感器芯片、圆片级封装、垂直异构集成、系统级封装转接基板(interposer)、阵列式mems器件等应用场景中。在tsv技术的基础上,还发展出了玻璃通孔(through glass via,简称tgv)技术,其主要用于射频器件的转接基板中。

3、tsv/tgv的制造工艺包括通孔结构刻蚀、绝缘层/黏附层沉积、通孔填充及后续的晶圆表面磨抛等工艺。其中,通孔填充是技术难度最大、成本最高的一项工艺。tsv/tgv通孔的孔径从数微米到数百微米不等,通孔的深度从数十微米到数百微米不等。目前主流的通孔金属填充工艺采用cu电镀技术完成。其工艺步骤包括:(1)电镀种子层沉积,通常是通过溅射或蒸发的方式制作;(2)cu电镀沉积,基于电镀原理,将晶圆浸泡于电镀液中,对种子层图形施加电流基于电化学反应沉积金属cu;(3)晶圆表面金属磨抛,通常是通过化学机械抛光(chemical mechanical polishing,cmp)去除表面多余的金属cu;(4)去除电镀种子层,即通过干法或湿法工艺去除非电镀区域残留的电镀种子层。上述电镀制造工艺,对于深通孔填充,存在工艺复杂、电镀缺陷(如空洞)极容易出现、电镀填充速度慢、电镀成本高、电镀液依赖进口、电镀液毒害性大、填充孔结构深宽比限制严等缺点,且还需要大量的金属cu磨抛工艺。因此,电镀填充通孔目前仅适用于深度为50~175μm左右的tsv制造,主要应用于高密度芯片制造。

4、除电镀填充通孔技术外,silex公司采用刻蚀低阻硅柱并在刻蚀环状结构中填充绝缘介质制造低阻硅tsv,低阻硅tsv电阻率虽可以小于0.01ω·cm,但与金属相比(如cu电阻率为1.7×10-6ω·cm)仍有数个数量级上的差距,限制了其应用场景。另外,国内一家公司采用液态zn-al合金灌注填充垂直通孔结构,导电柱的电阻率为6.3μω·cm,是一种新颖的通孔填充技术,不过其不足点在于:(1)晶圆表面存在填充后残留数十微米的厚金属层,需要高成本的磨抛处理;(2)磨抛处理过程中绝缘层和金属的去除速率差异大,容易在通孔结构的填充金属表面形成较深的“蝶形坑”结构,严重影响后续的应用,针对此问题,需要开发专用的抛光液和磨抛工艺;(3)需要专门开发的液态金属通孔填充设备和专用的通孔填充治具(如用于液态合金灌注的喷嘴片)。

5、综上所述,目前已有的tsv通孔填充技术各自存在不足,使得制造高质量低电阻tsv技术困难、工艺复杂、成本高,特别是难以应用于mems技术和2.5d先进封装技术的厚衬底tsv。因此,开发一种高质量、制造速度快、工艺简单、成本低的tsv通孔填充技术,成为了亟待解决的问题,在高密度芯片制造、mems技术和2.5d先进封装技术中具有广阔的应用前景。

6、应该注意,上面对技术背景的介绍只是为了方便对本技术的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本技术的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、为解决上述现有技术存在的问题,本发明提出一种基于金属粉末填充的互连结构制造方法。本发明不采用电镀填充工艺,可以避免电镀填充工艺带来的工艺限制,不仅能够降低tsv通孔填充工艺的难度和复杂度,还可以提高tsv通孔填充质量,实现制造成本的大幅度降低。

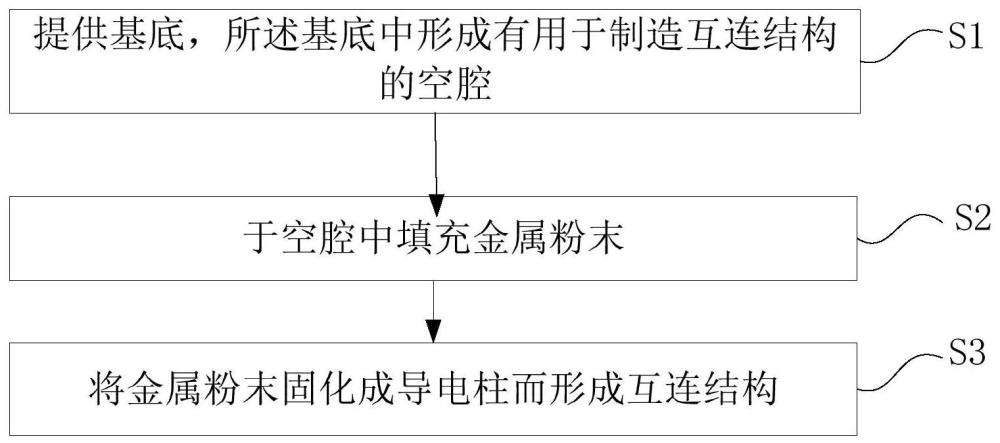

2、为实现上述目的及其他相关目的,本发明提供一种基于金属粉末填充的互连结构制造方法,包括步骤:

3、提供基底,所述基底中形成有用于制造互连结构的空腔;

4、于空腔中填充金属粉末;

5、将金属粉末固化成导电柱而形成互连结构。

6、可选地,所述空腔包括垂直孔和/或开槽;当所述互连结构为包括垂直孔和开槽的大马士革结构时,对所述大马士革结构的垂直孔和开槽同步进行金属粉末填充和固化。

7、可选地,于空腔中填充金属粉末后,还包括对金属粉末进行紧实化处理的步骤。

8、可选地,所述垂直孔为通孔和/或盲孔,当为通孔时,在填充金属粉末的过程中,基底放置于衬垫上,完成金属粉末紧实化处理后移除衬垫再进行固化。

9、可选地,紧实化处理的方法包括振实和/或压实。

10、可选地,对金属粉末进行固化的方法包括金属熔融、金属粉末烧结和金属粉末合金化中的若干种。

11、可选地,所述互连结构制造方法包括两次以上的先填充金属粉末再紧实化处理的步骤。

12、可选地,所述互连结构制造方法包括两次以上的先填充金属粉末,再进行固化的步骤。

13、可选地,填充金属粉末前,还包括于空腔内侧表面形成粘附层的步骤。

14、在进一步的可选示例中,所述粘附层包括多晶硅层和/或金属导电层。

15、可选地,将金属粉末固化后还包括对基底进行减薄以使导电柱的两端完全显露于基底表面的步骤。

16、可选地,所述基底包括硅晶圆、玻璃晶圆和陶瓷晶圆中的一种。

17、可选地,基底的厚度为200μm~1000μm。

18、可选地,所述金属粉末的材质包括au、ag、cu、sn、al和ni中的若干种。

19、可选地,金属粉末的粒径为50nm~5000nm。

20、可选地,制备的导电柱的电阻为0.001~10ω。

21、可选地,填充的金属粉末包括2种以上不同的粒径。

22、可选地,对金属粉末进行固化的氛围包括真空、惰性气体氛围和还原气氛中的一种。

23、可选地,填充金属粉末的方法包括干法和/或先将金属粉末与液体混合,然后以湿法工艺填充入空腔中,再加热蒸发使液体去除。

24、可选地,所述互连结构制造方法包括于多个基底的空腔中填充金属粉末后,将多个基底进行键合,以及将多个基底中填充的金属粉末固化而同时在多个基板中制造互连结构,由此得到具有多层布线的互连结构的步骤。

25、如上所述,本发明的基于金属粉末填充的互连结构制造方法,具有以下有益效果:

26、(1)本发明采用金属粉末填充并固化的方式制造包括tsv通孔在内的互连结构,可以由刮刀刮涂填充、擦拭去除多余金属粉末或其他简单方式操作,既可以机械自动化操作,也可以人工操作,与通常的电镀填充通孔工艺相比,降低了tsv通孔填充的难度、缩短填充时间、降低了工艺成本;并且可以通过2至3种不同粒径的金属粉末组合填充,有效解决基于金属粉末孔结构填充产生的空洞等问题,优化填充质量;

27、(2)本发明采用金属粉末填充tsv孔结构,相比于低阻硅tsv,制备的导电柱电导率高,适用于要求tsv导通电阻低的应用场景,扩展了tsv技术的应用场景;且相比于液体合金灌注填充tsv,晶圆垂直孔填充后表面磨抛量大幅度减小,降低了工艺成本;

28、(3)本发明采用金属粉末填充tsv孔结构,填充过程不受tsv孔结构深宽比限制,尤其易于制造可靠性较高的厚衬底tsv基板,避免了现有填充技术的限制,扩展了应用场景。

- 还没有人留言评论。精彩留言会获得点赞!