一种定向泄压铝壳电芯的制备方法及电芯与流程

本发明涉及锂电池,具体涉及一种定向泄压铝壳电芯的制备方法及电芯。

背景技术:

1、当前铝壳电芯普遍采用安全阀的装置来进行电芯压力释放,当电芯内部压力超过安全阀的开阀压力时,安全阀会打开,释放掉电芯内部压力。

2、现有方案的主要缺陷在于:1、安全阀片是通过盖板冲孔后,焊接到盖板上,工艺复杂,有一定的焊接不良报废率,成本较高;2、安全阀的开阀压力较难控制,且会受到电芯生产过程中激光及超声焊接等工序的影响,导致设计阀压出现变化,影响一致性,从而影响电芯的安全性。

技术实现思路

1、1、发明要解决的技术问题

2、本发明目的在于解决现有技术中存在的技术问题,提供一种定向泄压铝壳电芯的制备方法,通过在电芯盖板激光焊接时设计了一段低焊接强度区域做为定向泄压区域,当压力超过低焊接强度设计压力时该区域破开释放压力,又巧妙的通过直线型或抛物线型的焊接强度降低的过渡带设计,有利于激光焊接工艺的连续性,有利于电芯在爆开压力上更均匀一致且范围可控,有利于电芯的更加安全,且解决了安全阀焊接合格率不高导致的盖板报废较高和电芯生产制程对安全阀开阀压力造成波动的问题。。

3、2、技术方案

4、为解决上述问题,本发明提供的技术方案为:

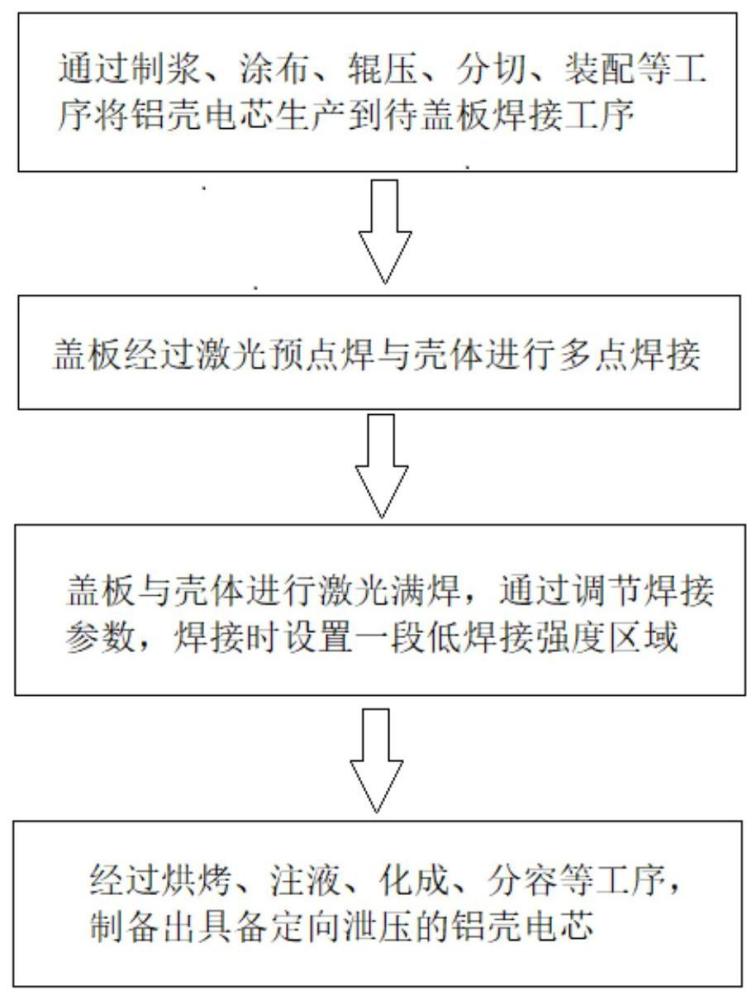

5、一种定向泄压铝壳电芯的制备方法,包括以下步骤s1、将铝壳电芯生产到待盖板焊接工序;s2、盖板经过激光预点焊与壳体进行多点焊接,所述盖板无防爆阀设置;s3、盖板与壳体进行激光焊接,通过设计差异化焊接工艺,焊接时设计一段低焊接强度区域作为泄压区域,其余区域为正常焊接区域;s4、制备出具备定向泄压的铝壳电芯。

6、可选地,所述盖板为长方形盖板,所述预点焊至少为焊接4个点且分别设于所述长方形盖板的四周。

7、可选地,所述盖板为长方形盖板,所述低焊接强度区域为所述长方形盖板短边长度的5-60%。

8、可选地,所述低焊接强度区域爆开压强为0.2-1.2mpa,且小于正常焊接区域爆开压强。

9、可选地,所述低焊接强度区域设置有直线型或抛物线型的焊接强度降低的过渡带结构。一种定向泄压铝壳电芯,由上述的定向泄压铝壳电芯的制备方法制备得到

10、3、有益效果

11、采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

12、本定向泄压铝壳电芯的制备方法通过在盖板焊接上设置一段低焊接强度区域来实现对电芯内部压力的定向释放,从而达到铝壳设置安全阀的目的,进而取代安全阀。可以降低盖板的成本,同时还可以降低盖板的生产难度,提升盖板生产的良率。本定向泄压铝壳电芯的制备方法生产的电芯,解决了安全阀的开阀压力较难控制,且会受到电芯生产过程中激光及超声焊接等工序的影响导致设计阀压出现变化的问题,从而提高电芯使用的安全性。

技术特征:

1.一种定向泄压铝壳电芯的制备方法,其特征在于:包括以下步骤

2.根据权利要求1所述的一种定向泄压铝壳电芯的制备方法,其特征在于:所述盖板为长方形盖板,所述预点焊至少为焊接4个点且分别设于所述长方形盖板的四周。

3.根据权利要求1所述的一种定向泄压铝壳电芯的制备方法,其特征在于:所述盖板为长方形盖板,所述低焊接强度区域为所述长方形盖板短边长度的5-60%。

4.根据权利要求1所述的一种定向泄压铝壳电芯的制备方法,其特征在于:所述低焊接强度区域爆开压强为0.2-1.2mpa,且小于正常焊接区域爆开压强。

5.根据权利要求1所述的一种定向泄压铝壳电芯的制备方法,其特征在于:所述低焊接强度区域设置有焊接强度降低的过渡带结构。

6.一种定向泄压铝壳电芯,其特征在于:由权利要求1-5任一项所述的定向泄压铝壳电芯的制备方法制备得到。

技术总结

本发明公开了一种定向泄压铝壳电芯的制备方法,包括以下步骤S1、将铝壳电芯生产到待盖板焊接工序;S2、盖板经过激光预点焊与壳体进行多点焊接,所述盖板无防爆阀设置;S3、盖板与壳体进行激光焊接,通过设计差异化焊接工艺,焊接时设计一段低焊接强度区域作为泄压区域,其余区域为正常焊接区域;S4、制备出具备定向泄压的铝壳电芯。本发明目的在于解决现有技术中存在的技术问题,提供一种定向泄压铝壳电芯的制备方法及电芯,通过直线型或抛物线型的焊接强度降低的过渡带设计,有利于激光焊接工艺的连续性,有利于电芯在爆开压力上更均匀一致且范围可控,有利于电芯的更加安全,且解决了安全阀焊接合格率不高导致的盖板报废较高和电芯生产制程对安全阀开阀压力造成波动的问题。

技术研发人员:茆志友,丁晓宇,张培培,宁小玉,任洪杉,姚玉勇,张野,相佳媛

受保护的技术使用者:浙江南都电源动力股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!