一种具有集成冷却流道的一体化电池壳体及铸造成型方法与流程

本发明涉及一体化电池壳体,具体为一种具有集成冷却流道的一体化电池壳体及铸造成型方法。

背景技术:

1、随着新能源的发展,提升续航里程是现阶段的技术难点与重点,提升续航里程的核心就在于提高动力电池的可用电量,提升电量分为两种:一是增加电池,二是提升电池密度。而增加电池随会使得电量上升的同时也使得整车重量提升导致能耗提升。所以提升电池能量密度成为主要提升方向,其有两种路径:一是增加单体电芯的比能量;二是电池包的结构轻量化(新能源汽车整备质量每减重10%,续航里程就能提升5%-6%。其中,动力电池作为最核心部件,其重量占整车30%-40%。在动力电池中,电池壳占动力电池总重量的约20-30%)。其中提升单体电芯的比能量,技术难度大,研发周期长,资金投入大,相比之下,使电池包的结构轻量化则更容易实现,是提升续航里程的主要手段。

2、现有铝挤压工序需要在成型后需进行连接设计和密封设计,连接设计通常采用熔化焊、压铆、拉铆以及胶粘等方式,但是存在不足,由于需要通过熔化焊接的方式进行连接,所以易发生气孔、裂纹等缺陷,为保证电池壳的密封性要求,需要通过涂胶等方式来保证密封,加工制造工序较为复杂繁琐,从而需要一种具有集成冷却流道的一体化电池壳体及铸造成型方法达到压铸件易出现冷隔、龟裂等一系列缺陷的目的。

技术实现思路

1、本发明的目的在于提供一种具有集成冷却流道的一体化电池壳体及铸造成型方法,以解决上述背景技术中提到的由于需要通过熔化焊接的方式进行连接,所以易发生气孔、裂纹等缺陷,为保证电池壳的密封性要求,需要通过涂胶等方式来保证密封,加工制造工序较为复杂繁琐的问题。

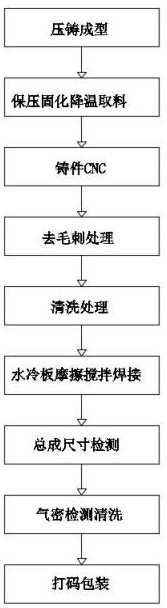

2、为实现上述目的,本发明提供如下技术方案:一种具有集成冷却流道的一体化电池壳体,所述具有集成冷却流道的一体化电池壳体铸造成型方法的操作步骤为:压铸成型、保压固化降温取料、铸件cnc、去毛刺处理、清洗处理、水冷板摩擦搅拌焊接、总成尺寸检测、气密检测清洗、打码包装,具体步骤如下:

3、s1:根据设计要求将铝液以650-720℃温度注入到压铸模具中,进行压铸成下箱体铸件;

4、s2:将下箱体铸件进行保压固化降温,并且将其取出;

5、s3:将下箱体铸件进行cnc铣切处理;

6、s4:将铣切完成的下箱体铸件进行去毛边处理;

7、s5:将下箱体铸件进行清洗处理;

8、s6:将水冷板通过摩擦搅拌焊块与下箱体铸件焊接安装;

9、s7:对成品进行总成尺寸检测;

10、s8:对成品进行气密检测,并且进行内壁清洗处理;

11、s9:对成品进行打码包装处理。

12、一种具有集成冷却流道的一体化电池壳体,其特征在于:所述具有集成冷却流道的一体化电池壳体适用于权利要求中具有集成冷却流道的一体化电池壳体铸造成型方法,所述具有集成冷却流道的一体化电池壳体包括下箱体铸件,所述下箱体铸件上端边缘开设有焊接槽,且焊接槽内壁插合安装有摩擦搅拌焊块,所述摩擦搅拌焊块上端安装有水冷板,所述下箱体铸件上端中心位置开设有水冷流道,且水冷流道内壁安装有挡块,所述水冷流道内壁一端安装有进出水口。

13、优选的:所述下箱体铸件、水冷流道、挡块和焊接槽为一体压铸成型结构。

14、优选的:所述下箱体铸件上端的形状与水冷板的形状相匹配,且水冷板通过摩擦搅拌焊块与下箱体铸件上端呈摩擦搅拌焊接连接。

15、优选的:所述摩擦搅拌焊块的形状与焊接槽的形状相匹配,且摩擦搅拌焊块与焊接槽呈插合安装。

16、优选的:所述水冷流道为蛇型结构,所述挡块于水冷流道内壁呈平行位置分布,且挡块为三角凸起结构。

17、优选的:所述进出水口为l型结构,且进出水口于水冷流道内壁一侧呈集成连通分布。

18、与现有技术相比,本发明的有益效果是:该具有集成冷却流道的一体化电池壳体及铸造成型方法的下箱体铸件、水冷流道、挡块和焊接槽为一体压铸成型,一体性更佳,能够简化工艺流程具备高效的制造优势,零件减少,同时也由于零件的减少,重量也随之减少,因此质量能量密度也提高,整车续航里程也提高,有效实现轻量化等优势,相比于常规挤出型材避免了焊接、密封、漏水、腐蚀等问题,并且通过摩擦搅拌焊块将水冷板焊接安装,避免反复焊接拆装,安装更稳定,效率更佳。

技术特征:

1.一种具有集成冷却流道的一体化电池壳体,其特征在于:所述具有集成冷却流道的一体化电池壳体铸造成型方法的操作步骤为:压铸成型、保压固化降温取料、铸件cnc、去毛刺处理、清洗处理、水冷板摩擦搅拌焊接、总成尺寸检测、气密检测清洗、打码包装,具体步骤如下:

2.一种具有集成冷却流道的一体化电池壳体,其特征在于:所述具有集成冷却流道的一体化电池壳体适用于权利要求1中具有集成冷却流道的一体化电池壳体铸造成型方法,所述具有集成冷却流道的一体化电池壳体包括下箱体铸件(1),所述下箱体铸件(1)上端边缘开设有焊接槽(7),且焊接槽(7)内壁插合安装有摩擦搅拌焊块(2),所述摩擦搅拌焊块(2)上端安装有水冷板(3),所述下箱体铸件(1)上端中心位置开设有水冷流道(4),且水冷流道(4)内壁安装有挡块(5),所述水冷流道(4)内壁一端安装有进出水口(6)。

3.根据权利要求2所述的一种具有集成冷却流道的一体化电池壳体,其特征在于:所述下箱体铸件(1)、水冷流道(4)、挡块(5)和焊接槽(7)为一体压铸成型结构。

4.根据权利要求3所述的一种具有集成冷却流道的一体化电池壳体,其特征在于:所述下箱体铸件(1)上端的形状与水冷板(3)的形状相匹配,且水冷板(3)通过摩擦搅拌焊块(2)与下箱体铸件(1)上端呈摩擦搅拌焊接连接。

5.根据权利要求4所述的一种具有集成冷却流道的一体化电池壳体,其特征在于:所述摩擦搅拌焊块(2)的形状与焊接槽(7)的形状相匹配,且摩擦搅拌焊块(2)与焊接槽(7)呈插合安装。

6.根据权利要求5所述的一种具有集成冷却流道的一体化电池壳体,其特征在于:所述水冷流道(4)为蛇型结构,所述挡块(5)于水冷流道(4)内壁呈平行位置分布,且挡块(5)为三角凸起结构。

7.根据权利要求6所述的一种具有集成冷却流道的一体化电池壳体,其特征在于:所述进出水口(6)为l型结构,且进出水口(6)于水冷流道(4)内壁一侧呈集成连通分布。

技术总结

本发明涉及一体化电池壳体技术领域,具体为一种具有集成冷却流道的一体化电池壳体及铸造成型方法,操作步骤为:压铸成型、保压固化降温取料、铸件CNC、去毛刺处理、清洗处理、水冷板摩擦搅拌焊接、总成尺寸检测、气密检测清洗、打码包装。该具有集成冷却流道的一体化电池壳体及铸造成型方法的下箱体铸件、水冷流道、挡块和焊接槽为一体压铸成型,一体性更佳,能够简化工艺流程具备高效的制造优势,零件减少,同时也由于零件的减少,重量也随之减少,因此质量能量密度也提高,整车续航里程也提高,有效实现轻量化等优势,相比于常规挤出型材避免了焊接、密封、漏水、腐蚀等问题,并且通过摩擦搅拌焊块将水冷板焊接安装,避免反复焊接拆装。

技术研发人员:赵继松

受保护的技术使用者:昆山达亚汽车零部件有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!