补锂锂离子电池有效补锂量的测试方法与流程

本发明涉及锂离子电池,具体而言,涉及一种补锂锂离子电池有效补锂量的测试方法。

背景技术:

1、风能、太阳能和核能等新能源发展迅速,通过能量的储存和转化可以改善环境污染。锂离子电池具有能量密度高和寿命长等优点,是最理想的能量储存和转换装置,被新能源汽车行业所看好,不断成为新能源汽车的核心部件。

2、锂离子电池负极在首次充电过程中由于固体电解质膜(sei膜)的形成会消耗部分活性锂,由此造成正极材料锂的损失,从而降低了电池的容量,造成首次效率的降低,尤其是硅基全电池首效一般在70%左右,严重影响了电池的容量和能量密度。一般采用金属锂对负极进行补锂,能够弥补石墨基、硅基等负极材料首效偏低的问题,而且在负极当中存储部分活性锂,用于弥补电池循环前期的活性锂损失,能够有效地提高电池的循环寿命。有效补锂量一部分用于sei膜消耗的活性锂,另一部分存储在负极中以活性锂的形式存在。目前负极常采用金属锂进行补锂,例如压延锂带(锂粉)补锂、蒸镀补锂和熔融锂补锂等。而且,为追求能量密度,目前很多厂家在研究以锂金属为电极的锂金属电池。

3、对于补锂锂离子电池或锂金属电池,锂箔有效发挥量或克容量的计算一般是根据添加的锂(或锂的化合物)的质量、锂(或锂的化合物)的理论克容量计算得到,如大部分锂金属厂家根据薄的锂铜复合带对铜箔的方法计算锂的克容量。

4、但在实际应用过程中,锂金属对水、空气等环境十分敏感,锂箔的有效发挥量和锂箔的新鲜程度有关,锂箔的有效发挥量随锂箔生产后的时间延长而降低;然后,锂金属对负极水分、隔膜水分、电解液水分和正极水分与锂金属反应生成氧化锂等副产物,降低锂金属的纯度;其次,批次间极片面密度和烘烤时间的差异造成了不同的水含量,组装电池后锂(或锂的化合物)的克容量发挥无固定值,严重影响有效补锂量的计算。最后,极片上复合锂金属时引入杂质(如压延时引入硅油)以及锂箔面密度批次间稳定性差,均严重影响锂(或锂的化合物)的克容量发挥,导致补锂锂离子电池中锂(或锂的化合物)的克容量发挥一般仅在1500~3500mah/g。

5、因此,受多种原因影响,电池有效补锂量经常出现偏差,批次间电池的均一性较差,从而影响电芯的循环寿命等性能。

6、现有技术中,cn109612978a公开了一种锂离子电池电极膜片补锂量检测方法,通过测定极片溶解后的锂离子浓度,计算出电极膜片补锂后锂的重量,未考虑水和空气对锂金属与锂金属反应,降低了活性锂含量,同时未考虑硅油、脱模剂和涂层等杂质对活性锂的影响。cn112179895a公开了一种利用补锂电池和未补锂电池在充放电时电压差分曲线的特征峰之间的电池容量变化值的差别,来计算实际补锂量的测定方法。该方法精度较差,不能提前判断全电池有效补锂量和指导实际操作达到设计补锂量。因此,急需一种可以更准确测量补锂锂离子电池中锂箔有效发挥量或克容量的方法。

技术实现思路

1、本发明的主要目的在于提供一种补锂锂离子电池有效补锂量的测试方法,以解决现有技术中无法有效测量补锂锂离子电池中锂箔有效补锂量的问题。

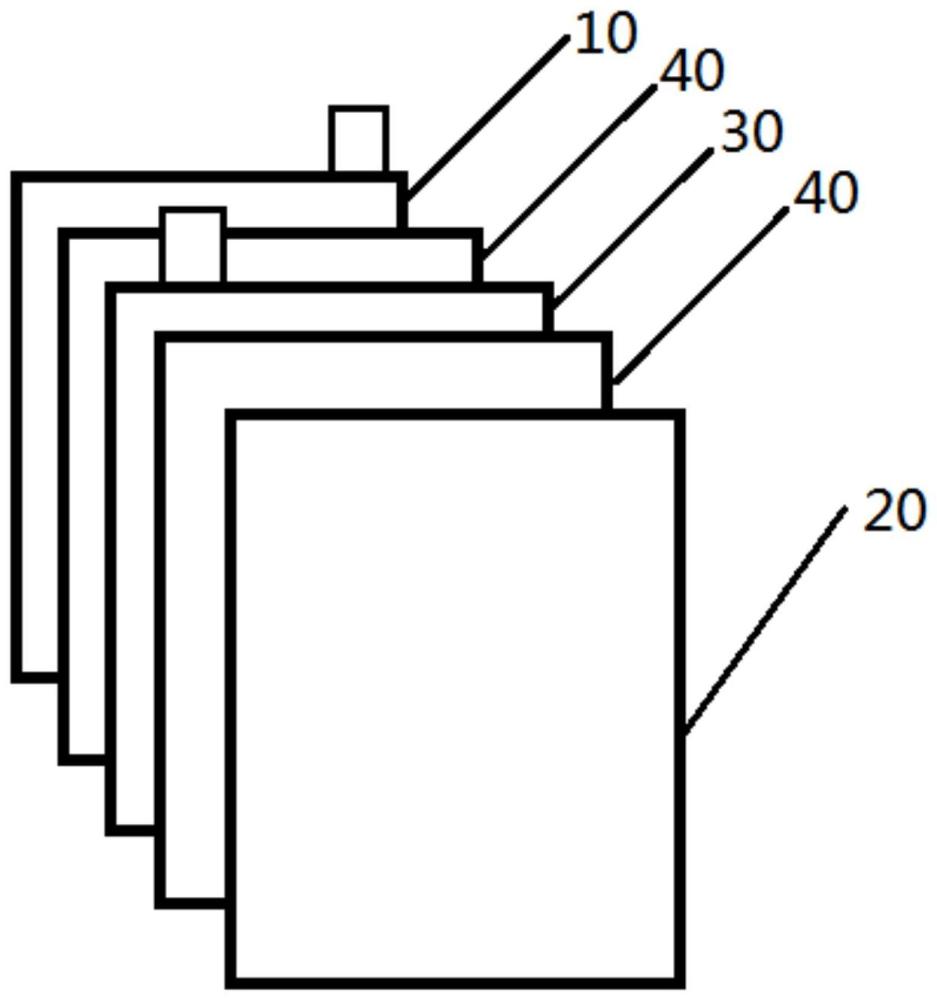

2、为了实现上述目的,根据本发明的一个方面,提供了一种补锂锂离子电池有效补锂量的测试方法,其包括:在铜箔的外表面上设置一层含锂层,形成锂铜复合带;在铜箔的外表面上设置含锂层的方法与补锂锂离子电池中负极补锂的方法相同;制作电化学装置,电化学装置包括外壳和封装在外壳内部的电解液以及至少一组极组,极组包括负极片、正极片、以及位于负极片和正极片之间的锂铜复合带;且负极片和锂铜复合带之间、正极片和锂铜复合带之间均设置有隔膜;负极片的极耳和锂铜复合带的极耳焊接;且电化学装置中的负极片、正极片、锂铜复合带、隔膜和电解液来源于同批次补锂锂离子电池制作的原料;对电化学装置进行放电测试,将电化学装置的放电容量记为q1,锂铜复合带中锂的面积记为s1;将补锂锂离子电池的正极片料区面积记为s0,补锂锂离子电池的有效补锂量记为q0,q0=q1×s0/s1。

3、进一步地,负极补锂的方法为压延锂带补锂、蒸镀补锂或熔融锂补锂中的一种。

4、进一步地,铜箔至少具有一个毛面,且含锂层设置在铜箔的毛面上。

5、进一步地,锂铜复合带的模切尺寸面积为9~100cm2,更优选为20~40cm2。

6、进一步地,含锂层的材料选自金属锂和/或金属锂与硅、镁、铝、铟、硼、锡、镓、钇、银、铜、铅、铋、钠、碳、锗、钛、铬、钴、钨、铁、铌、镍、金、钡、镉、铯、钙、锰、氮、铂、硫、铊、锶、碲、锌、锑、锆中一种或多种元素形成的合金。

7、进一步地,补锂锂离子电池的理论补锂量小于等于负极片的容量。

8、进一步地,放电测试中的放电倍率为0.005~0.300c。

9、进一步地,放电测试中的温度控制在20~30℃。

10、进一步地,放电测试中,在20~30℃温度条件下,先采用0.033c的放电倍率放电至0.001v,再采用0.006c的放电倍率放电至0.001v,以获得放电容量。

11、基于上述电化学装置,本申请可以更精准地得到某锂面密度的锂在全电池中的有效补锂量,指导补锂过程中的参数控制等具体操作,以选择实际有效补锂量与设计有效补锂量一致的补锂方案,且可以根据不同有效补锂量电池的制程信息建立补锂电池数据库,实现制程参数预估电池的容量及寿命等性能。该方法简单、检测范围全面、精确度高、适用性强(可精确检测不同负极和不同补锂方式的有效补锂量)、应用前景广阔。

技术特征:

1.一种补锂锂离子电池有效补锂量的测试方法,其特征在于,包括:

2.根据权利要求1所述的补锂锂离子电池有效补锂量的测试方法,其特征在于,所述负极补锂的方法为压延锂带补锂、蒸镀补锂或熔融锂补锂中的一种。

3.根据权利要求1或2所述的补锂锂离子电池有效补锂量的测试方法,其特征在于,所述铜箔至少具有一个毛面,且所述含锂层设置在所述铜箔的所述毛面上。

4.根据权利要求1至3中任一项所述的补锂锂离子电池有效补锂量的测试方法,其特征在于,所述锂铜复合带(30)的模切尺寸面积为9~100cm2,更优选为20~40cm2。

5.根据权利要求1至4中任一项所述的补锂锂离子电池有效补锂量的测试方法,其特征在于,所述含锂层的材料选自金属锂和/或金属锂与硅、镁、铝、铟、硼、锡、镓、钇、银、铜、铅、铋、钠、碳、锗、钛、铬、钴、钨、铁、铌、镍、金、钡、镉、铯、钙、锰、氮、铂、硫、铊、锶、碲、锌、锑、锆中一种或多种元素形成的合金。

6.根据权利要求1至5中任一项所述的补锂锂离子电池有效补锂量的测试方法,其特征在于,所述补锂锂离子电池的理论补锂量小于等于所述负极片(10)的容量。

7.根据权利要求1至6中任一项所述的补锂锂离子电池有效补锂量的测试方法,其特征在于,所述放电测试中的放电倍率为0.005~0.300c。

8.根据权利要求1至7中任一项所述的补锂锂离子电池有效补锂量的测试方法,其特征在于,所述放电测试中,所述电化学装置放电至电压0.0005~0.002v。

9.根据权利要求1至8中任一项所述的补锂锂离子电池有效补锂量的测试方法,其特征在于,所述放电测试中的温度控制在20~30℃。

10.根据权利要求1至9中任一项所述的补锂锂离子电池有效补锂量的测试方法,其特征在于,所述放电测试中,在20~30℃温度条件下,先采用0.033c的放电倍率放电至0.001v,再采用0.006c的放电倍率放电至0.001v,以获得所述放电容量。

技术总结

本发明提供了一种补锂锂离子电池有效补锂量的测试方法。其包括:在铜箔的外表面上设置一层含锂层,形成锂铜复合带;且在铜箔的外表面上设置含锂层的方法与补锂锂离子电池中负极补锂的方法相同;制作电化学装置;对电化学装置进行放电测试,将电化学装置的放电容量记为Q<subgt;1</subgt;,锂铜复合带中锂的面积记为S<subgt;1</subgt;;将补锂锂离子电池的正极片料区面积记为S<subgt;0</subgt;,补锂锂离子电池的有效补锂量记为Q<subgt;0</subgt;,Q<subgt;0</subgt;=Q<subgt;1</subgt;×S<subgt;0</subgt;/S<subgt;1</subgt;。基于此,本申请模拟锂箔的实际应用场景,通过半电池放电数据计算补锂设备生产的某锂面密度的锂的有效补锂量。

技术研发人员:付方,张浩,张俊,王健,李洋,朱冠楠

受保护的技术使用者:上海轩邑新能源发展有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!