一种石英晶圆厚度加工装置及加工方法与流程

本发明涉及晶圆刻蚀,尤其涉及一种石英晶圆厚度加工装置及加工方法。

背景技术:

1、现对石英晶圆进行等离子体加工的技术主要有icp和rie,均是在真空环境下对石英晶圆进行等离子体的物理轰击刻蚀或化学反应刻蚀。

2、例如申请号为:cn201310055078.9的中国发明专利,名称为:一种提高刻蚀均匀性的装置,所述整流护套设置在刻蚀腔内部,整流护套是一个下部为空心圆柱状支撑结构和上部为套设在支撑结构上的具有一定厚度的耐腐蚀的环形平面结构;整流护套将整个刻蚀腔体反应腔室分为上部的晶圆片刻蚀区和下部的真空排气区;整流护套将等离子体限制在上部晶圆片附近的关键区域,使等离子控制区域减小,均匀性更易控制;在更小的空间里,等离子浓度提高,从而可以得到更快的刻蚀速率;该类真空环境下的等离子体刻蚀技术往往存在温度高、抽/破真空时间长、刻蚀速率低等问题。

3、因此,亟需一种石英晶圆厚度加工装置及加工方法,用于解决现有技术中因现有刻蚀技术均需在真空环境下使得生产效率低,从而导致无法满足批量生产的需求的问题。

技术实现思路

1、有鉴于此,有必要提供一种石英晶圆厚度加工装置及加工方法,解决现有技术中因现有刻蚀技术均需在真空环境下使得生产效率低,从而导致无法满足批量生产的需求的技术问题。

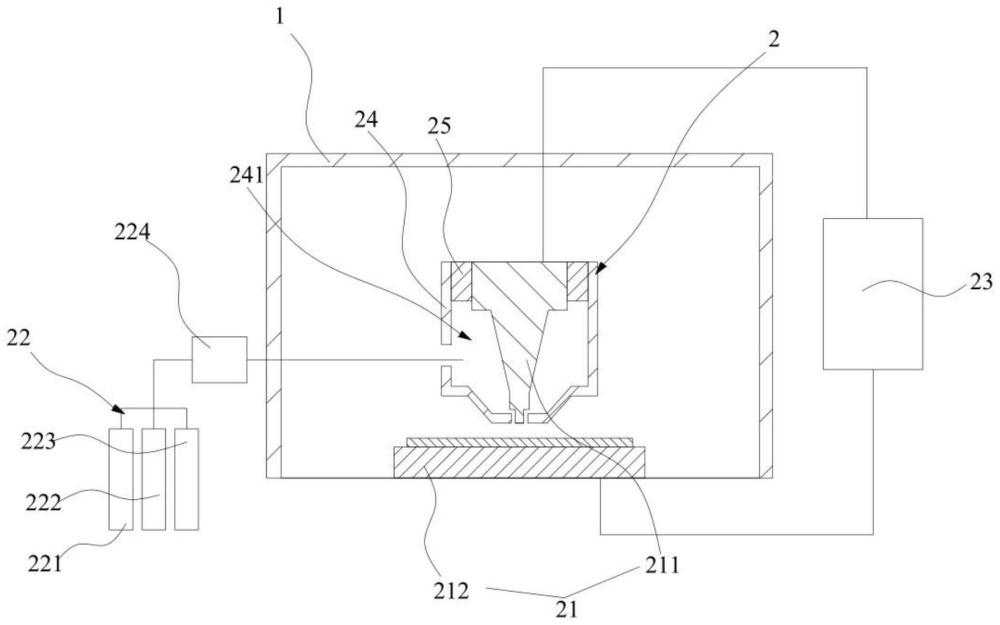

2、为达到上述技术目的,本发明的技术方案提供一种石英晶圆厚度加工装置,包括:

3、刻蚀室;

4、刻蚀组件,包括等离子体火炬、上电极、下电极、供气件及电源件,所述等离子体火炬内置于所述刻蚀室,所述上电极连接于所述等离子体火炬,所述下电极相对所述等离子体火炬设置,并滑动内置于所述刻蚀室,用于放置物料,所述供气件的出气端与所述上电极相连接,用于为所述上电极提供等离子体发生气体,所述电源件分别与所述上电极和下电极电性连接,用于形成等离子体火焰。

5、进一步的,所述等离子体火炬还包括壳体,所述壳体的内部中空并形成空腔,且所述壳体的底部和侧壁分别开设有与所述空腔相连通的第一通孔和第二通孔,所述上电极内置于所述空腔,并相对所述第一通孔设置,所述供气件的出气端经所述第二通孔与所述空腔相连通。

6、进一步的,所述空腔呈圆台状,且所述空腔的横截面积沿靠近所述下电极的方向逐渐减小,所述上电极配合所述空腔设置,且所述上电极靠近所述下电极的一端形成有发射端,所述发射端呈圆柱形,且所述发射端插设于所述第一通孔内,并与所述壳体的底部平面相平齐。

7、进一步的,所述等离子体火炬还包括绝缘层,所述绝缘层设置于所述壳体的内壁和上电极的外壁之间,并与所述壳体的内壁和上电极的外壁均相连接。

8、进一步的,所述绝缘层为耐腐蚀材料。

9、进一步的,所述刻蚀组件还包括第一驱动件,所述第一驱动件具有固定端和活动端,所述第一驱动件的固定端连接于所述刻蚀室的内壁、活动端连接于所述壳体,用于驱动所述壳体沿竖直方向滑动,以调节所述上电极与所述下电极之间的间距。

10、进一步的,所述刻蚀组件还包括第二驱动件,所述第二驱动件具有固定端和活动端,所述第二驱动件的固定端连接于所述刻蚀室、活动端连接于所述下电极,用于驱动所述下电极在自身所在平面内平动。

11、进一步的,所述供气件包括第一气瓶、第二气瓶、第三气瓶及混合腔,所述第一气瓶用于供给氧气,所述第二气瓶用于供给四氟化碳气体或六氟化硫气体,所述第三气瓶用于供给氩气或氦气,且所述混合腔的内部与所述第一气瓶、第二气瓶及第三气瓶的出气端均相连通、所述混合腔的出气端经所述第二通孔与所述空腔相连通。

12、进一步的,所述第一气瓶、第二气瓶及第三气瓶所供给气体的体积比为0.01~0.1:0.01~0.2:2~5。

13、本发明的技术方案还提供一种石英晶圆厚度加工方法,其特征在于,其运用如上述中任一项所述的石英晶圆厚度加工装置,包括如下步骤:

14、s1、将待加工的石英晶圆放置于下电极上;

15、s2、打开第一气瓶、第二气瓶及第三气瓶,按氧气:四氟化碳气体或六氟化硫气体:氩气或氦气=0.01~0.1:0.01~0.2:2~5的供气体积比将混合气体通入混合腔内,待混合均匀后再通入空腔内;

16、s3、启动电源件使上电极、下电极通电,并在空腔中形成等离子体,并使得等离子体通过第一通孔外喷等离子体火焰,以形成对石英晶圆表面的刻蚀加工。

17、与现有技术相比,本发明的有益效果包括:刻蚀室内的环境压强为常压环境,其中刻蚀室内设置有等离子体火炬、上电极及下电极,下电极滑动连接于刻蚀室的内壁,并相对等离子体火炬设置,用于放置物料,供气件的出气端与上电极相连接,用于提供等离子体发生气体,电源件分别与上电极和下电极电性连接,用于配合等离子体发生气体形成等离子体火焰,以加工物料的表面。相较于现有技术,通过将物料和形成等离子体火焰的刻蚀组件设置在刻蚀室内,同时刻蚀室内的环境压强可以为常压或者真空负压,减少将刻蚀室内环境压强人为抽/破至真空状态的时间,提升刻蚀效率,能解决现有技术中因现有刻蚀技术均需在真空环境下使得生产效率低,从而导致无法满足批量生产的需求的技术问题。

技术特征:

1.一种石英晶圆厚度加工装置,其特征在于,包括:

2.根据权利要求1所述的石英晶圆厚度加工装置,其特征在于,所述等离子体火炬包括壳体,所述壳体的内部中空并形成空腔,且所述壳体的底部和侧壁分别开设有与所述空腔相连通的第一通孔和第二通孔,所述上电极内置于所述空腔,并相对所述第一通孔设置,所述供气件的出气端经所述第二通孔与所述空腔相连通。

3.根据权利要求2所述的石英晶圆厚度加工装置,其特征在于,所述空腔呈圆台状,且所述空腔的横截面积沿靠近所述下电极的方向逐渐减小,所述上电极配合所述空腔设置,且所述上电极靠近所述下电极的一端形成有发射端,所述发射端呈圆柱形,且所述发射端插设于所述第一通孔内,并与所述壳体的底部平面相平齐。

4.根据权利要求3所述的石英晶圆厚度加工装置,其特征在于,所述等离子体火炬还包括绝缘层,所述绝缘层设置于所述壳体的内壁和上电极的外壁之间,并与所述壳体的内壁和上电极的外壁均相连接。

5.根据权利要求4所述的石英晶圆厚度加工装置,其特征在于,所述绝缘层为耐腐蚀材料。

6.根据权利要求2所述的石英晶圆厚度加工装置,其特征在于,所述刻蚀组件还包括第一驱动件,所述第一驱动件具有固定端和活动端,所述第一驱动件的固定端连接于所述刻蚀室的内壁、活动端连接于所述壳体,用于驱动所述壳体沿竖直方向滑动,以调节所述上电极与所述下电极之间的间距。

7.根据权利要求1所述的石英晶圆厚度加工装置,其特征在于,所述刻蚀组件还包括第二驱动件,所述第二驱动件具有固定端和活动端,所述第二驱动件的固定端连接于所述刻蚀室、活动端连接于所述下电极,用于驱动所述下电极在自身所在平面内平动。

8.根据权利要求2所述的石英晶圆厚度加工装置,其特征在于,所述供气件包括第一气瓶、第二气瓶、第三气瓶及混合腔,所述第一气瓶用于供给氧气,所述第二气瓶用于供给四氟化碳气体或六氟化硫气体,所述第三气瓶用于供给氩气或氦气,且所述混合腔的内部与所述第一气瓶、第二气瓶及第三气瓶的出气端均相连通、所述混合腔的出气端经所述第二通孔与所述空腔相连通。

9.根据权利要求8所述的石英晶圆厚度加工装置,其特征在于,所述第一气瓶、第二气瓶及第三气瓶所供给气体的体积比为0.01~0.1:0.01~0.2:2~5。

10.一种石英晶圆厚度加工方法,其特征在于,其运用如权利要求1至9中任一项所述的石英晶圆厚度加工装置,包括如下步骤:

技术总结

本发明公开了一种石英晶圆厚度加工装置及加工方法,包括:刻蚀室和刻蚀组件,刻蚀组件包括等离子体火炬、上电极、下电极、供气件及电源件,等离子体火炬内置于刻蚀室,上电极连接于等离子体火炬,下电极相对等离子体火炬设置,并滑动内置于刻蚀室,用于放置物料,供气件的出气端与上电极相连接,用于为上电极提供等离子体发生气体,电源件分别与上电极和下电极电性连接,用于形成等离子体火焰,以加工物料的表面。本发明能解决现有技术中因现有刻蚀技术均需在真空环境下使得生产效率低,从而导致无法满足批量生产的需求的问题。

技术研发人员:万杨,张小伟,刘明帆,黄大勇

受保护的技术使用者:泰晶科技股份有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!