发光二极管的外延结构及其制备方法与流程

本发明涉及半导体,尤其涉及一种发光二极管的外延结构及其制备方法。

背景技术:

1、现有的氮化镓基led器件,为了使其p型gan层与金属电极之间获得良好的接触、降低接触势垒形成的肖特基电压,要求p型gan层拥有非常高的载流子的浓度,为实现这一目的,往往会在p型gan层中掺杂高浓度的mg,但由于mg的激活能高,mg受主电离困难,载流子浓度的提升十分困难,且随着mg掺杂浓度的升高,mg受主还会与h原子形成mg-h键,同时晶体质量也会下降,进一步影响了p型gan层中载流子浓度的提升,造成p型gan层与金属电极之间接触不良,电流密度分布不均,局部电流密度大的问题,加上gan材料又多生长于蓝宝石衬底上,gan材料与异质衬底之间的晶格失配较大,导致生长的外延层缺陷密度高,同时因为蓝宝石衬底的绝缘性,局部积聚的静电电荷难以从衬底方向释放,当电荷累积到一定程度将出现静电释放现象,造成器件短路或漏电,从而大幅降低led器件性能。

2、现有技术中,为了提高p型gan层mg的有效掺杂浓度,提高接触层的载流子浓度,通常是在p型gan层与金属电极之间生长p型ingan层,以此获取高mg掺杂效率的接触层,从而取得降低肖特基电压的效果,但in组分的掺杂会加强所在的p型ingan对量子阱发出的光的吸收,且不利于电流的扩散,降低了器件的发光效率。

技术实现思路

1、本发明的目的在于针对已有的技术现状,提供一种发光二极管的外延结构及其制备方法,本发明通过复合接触层中各层之间的相互配合,提升复合接触层的载流子浓度,降低复合接触层与金属电极之间的肖特基电压,并提升复合接触层的透光性,提升器件的电流扩展能力,减少非辐射复合,进而提升器件的发光效率及抗静电能力,提升器件性能。

2、为达到上述目的,本发明采用如下技术方案:

3、一方面,本发明提供一种发光二极管的外延结构的制备方法,包括:

4、提供衬底;

5、在所述衬底上沉积外延层;

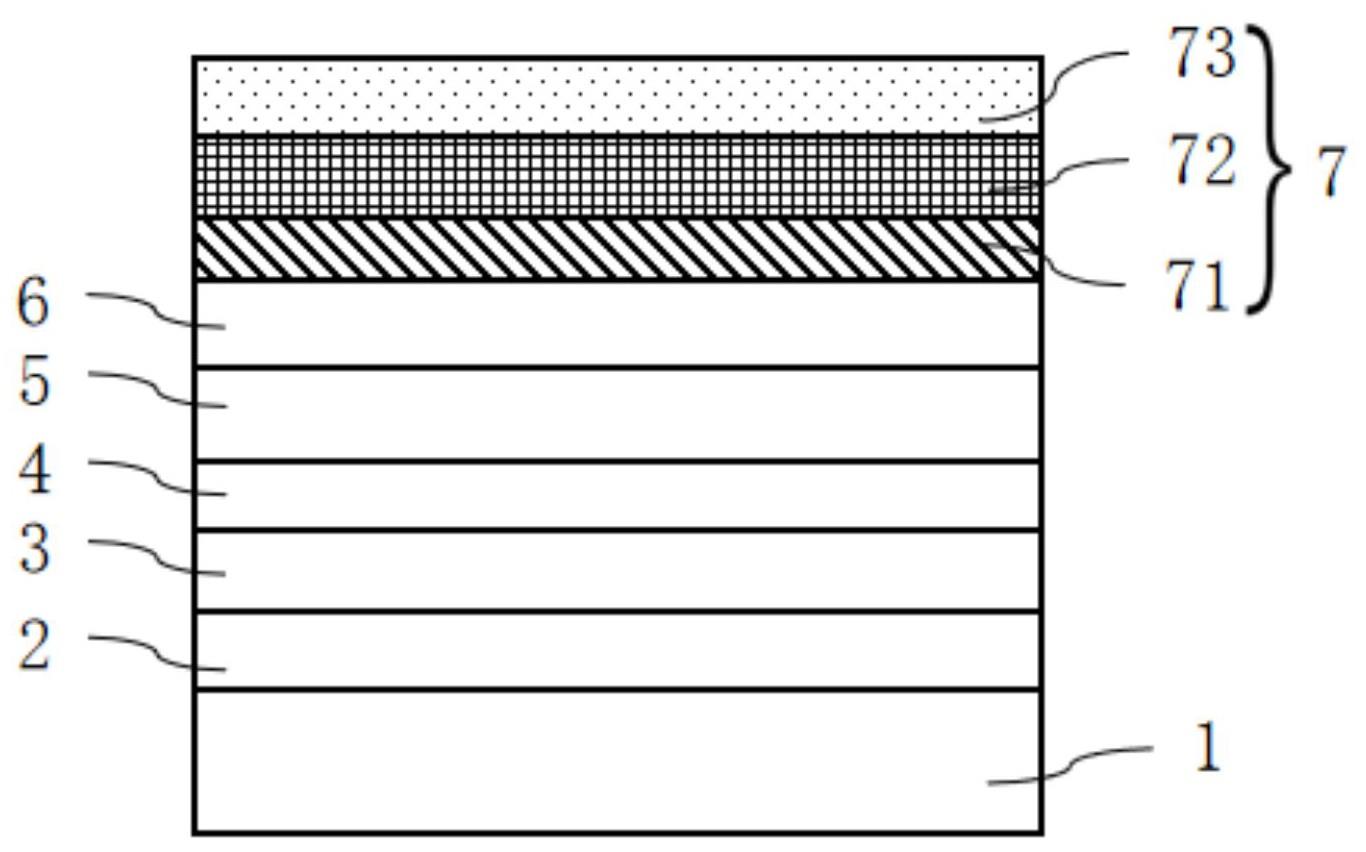

6、所述外延层包括依次层叠于衬底上的缓冲层、非掺杂gan层、n型半导体层、有源层、p型半导体层及复合接触层;

7、所述复合接触层包括沿外延方向依次设置的氮极性非掺杂氮化物层、低掺si的n型氧化锌图形层及高掺si的n型氧化锌扩展层;

8、所述氮极性非掺杂氮化物层为氮极性gan层、氮极性ingan层或氮极性inalgan层中的任意一种或多种组合。

9、在一些实施例中,所述n型氧化锌图形层设有周期性排列的纳米柱或纳米锥。

10、在一些实施例中,所述n型氧化锌图形层的制备步骤包括:

11、控制反应腔的温度为800℃~1200℃,在n2氛围下沉积掺杂有si的n型氧化锌预铺层;

12、对n型氧化锌预铺层进行刻蚀,使之形成周期性排列的纳米柱或纳米锥。

13、在一些实施例中,所述纳米柱的直径为4nm~20nm,所述纳米柱的高度为1nm~5nm,相邻的纳米柱之间的间距为10nm~50nm;所述纳米锥的底部直径为4nm~20nm,所述纳米锥的高度为1nm~5nm,相邻的纳米锥之间的间距为10nm~50nm。

14、在一些实施例中,所述n型氧化锌图形层的si掺杂浓度小于所述n型氧化锌扩展层的si掺杂浓度,且所述n型氧化锌图形层的si掺杂浓度为1×1016cm-3~1×1018cm-3,所述n型氧化锌扩展层的si掺杂浓度为1×1018cm-3~1×1020cm-3。

15、在一些实施例中,所述n型氧化锌扩展层的生长气氛为n2,生长温度为800℃~1200℃,厚度为3nm~15nm。

16、另一方面,本发明提供一种发光二极管的外延结构,包括衬底及设于所述衬底上的外延层,所述外延层包括依次层叠于衬底上的缓冲层、非掺杂gan层、n型半导体层、有源层、p型半导体层及复合接触层;

17、所述复合接触层包括沿外延方向依次设置的氮极性非掺杂氮化物层、低掺si的n型氧化锌图形层及高掺si的n型氧化锌扩展层;

18、所述氮极性非掺杂氮化物层为氮极性gan层、氮极性ingan层或氮极性inalgan层中的任意一种或多种组合。

19、在一些实施例中,所述n型氧化锌图形层设有周期性排列的纳米柱或纳米锥;所述n型氧化锌图形层的si掺杂浓度小于所述n型氧化锌扩展层的si掺杂浓度,且所述n型氧化锌图形层的si掺杂浓度为1×1016cm-3~1×1018cm-3,所述n型氧化锌扩展层的si掺杂浓度为1×1018cm-3~1×1020cm-3。

20、在一些实施例中,所述n型氧化锌扩展层的生长气氛为n2,生长温度为800℃~1200℃,厚度为3nm~15nm。

21、本发明的有益效果在于:

22、本发明采用复合接触层,其中,在复合接触层与金属电极接触的一侧设置进行si高浓度掺杂的n型氧化锌扩展层,其具备较高的载流子浓度,可与金属电极形成良好的接触,降低接触势垒形成的肖特基电压;其次,在n型氧化锌扩展层靠近p型半导体层的一侧设置进行si低浓度掺杂的n型氧化锌图形层,一方面,n型氧化锌图形层的图形结构能够形成更加复杂的光路叠加和耦合效应,且n型氧化锌图形层和n型氧化锌扩展层的氧化锌材料本身具有较佳的透光性,由此可获得更高的光提取效率,另一方面,由于n型氧化锌扩展层进行了si的高浓度掺杂,n型氧化锌图形层进行了si的低浓度掺杂,氮极性非掺杂氮化物层中不进行si的故意掺杂,由此在n型氧化锌扩展层、n型氧化锌图形层、氮极性非掺杂氮化物层之间形成si的浓度递减趋势,使得电流更易于进行横向扩展,进而使得电流密度分布更加均匀,改善因局部电流密度大、电流分布不均引起的器件易短路、漏电的问题;再者,本发明在n型氧化锌图形层靠近p型半导体层的一侧设置氮极性非掺杂氮化物层,利用氮极性自发极化电场与金属极性反向设置的特征,避免n型氧化锌图形层和n型氧化锌扩展层的载流子扩散至p型半导体层,减少非辐射复合,提升发光效率。

23、由此,本发明通过复合接触层中各层之间的相互配合,提升复合接触层的载流子浓度,降低复合接触层与金属电极之间的肖特基电压,并提升复合接触层的透光性,提升器件的电流扩展能力,减少非辐射复合,进而提升器件的发光效率及抗静电能力,提升器件性能。

技术特征:

1.一种发光二极管的外延结构的制备方法,其特征在于,包括:

2.根据权利要求1所述的发光二极管的外延结构的制备方法,其特征在于,所述n型氧化锌图形层设有周期性排列的纳米柱或纳米锥。

3.根据权利要求2所述的发光二极管的外延结构的制备方法,其特征在于,所述n型氧化锌图形层的制备步骤包括:

4.根据权利要求2所述的发光二极管的外延结构的制备方法,其特征在于,所述纳米柱的直径为4nm~20nm,所述纳米柱的高度为1nm~5nm,相邻的纳米柱之间的间距为10nm~50nm;所述纳米锥的底部直径为4nm~20nm,所述纳米锥的高度为1nm~5nm,相邻的纳米锥之间的间距为10nm~50nm。

5.根据权利要求1所述的发光二极管的外延结构的制备方法,其特征在于,所述n型氧化锌图形层的si掺杂浓度小于所述n型氧化锌扩展层的si掺杂浓度,且所述n型氧化锌图形层的si掺杂浓度为1×1016cm-3~1×1018cm-3,所述n型氧化锌扩展层的si掺杂浓度为1×1018cm-3~1×1020cm-3。

6.根据权利要求1所述的发光二极管的外延结构的制备方法,其特征在于,所述n型氧化锌扩展层的生长气氛为n2,生长温度为800℃~1200℃,厚度为3nm~15nm。

7.一种发光二极管的外延结构,包括衬底及设于所述衬底上的外延层,其特征在于,所述外延层包括依次层叠于衬底上的缓冲层、非掺杂gan层、n型半导体层、有源层、p型半导体层及复合接触层;

8.根据权利要求7所述的发光二极管的外延结构,其特征在于,所述n型氧化锌图形层设有周期性排列的纳米柱或纳米锥;所述n型氧化锌图形层的si掺杂浓度小于所述n型氧化锌扩展层的si掺杂浓度,且所述n型氧化锌图形层的si掺杂浓度为1×1016cm-3~1×1018cm-3,所述n型氧化锌扩展层的si掺杂浓度为1×1018cm-3~1×1020cm-3。

9.根据权利要求7所述的发光二极管的外延结构,其特征在于,所述n型氧化锌扩展层的生长气氛为n2,生长温度为800℃~1200℃,厚度为3nm~15nm。

技术总结

本发明涉及半导体技术领域,具体公开一种发光二极管的外延结构及其制备方法,该制备方法包括:提供衬底;在所述衬底上沉积外延层;所述外延层包括P型半导体层及设于所述P型半导体层上的复合接触层;所述复合接触层包括沿外延方向依次设置的氮极性非掺杂氮化物层、低掺Si的N型氧化锌图形层及高掺Si的N型氧化锌扩展层。本发明通过复合接触层中各层之间的相互配合,提升复合接触层的载流子浓度,降低复合接触层与金属电极之间的肖特基电压,并提升复合接触层的透光性,提升器件的电流扩展能力,减少非辐射复合,进而提升器件的发光效率及抗静电能力,提升器件性能。

技术研发人员:侯合林,谢志文,张铭信,陈铭胜,文国昇,金从龙

受保护的技术使用者:江西兆驰半导体有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!