一种门极和阳极共面的双向可控硅芯片及其制造方法与流程

本发明涉及可控硅相关,具体涉及一种门极和阳极共面的双向可控硅芯片及其制造方法。

背景技术:

1、现有市面上销售的双向可控硅都是门极(g极)和阴极(t1极)在芯片正面,阳极(t2极)在芯片背面,产品封装后的外壳底板为t2极,因此无法实现多只可控硅共用一个散热片;此外,双向可控硅在应用时产生的热量主要来自t1极和短基区,当t1极和短基区处在芯片的正面时,其远离散热底板,因此存在热量传递慢、散热效果差、di/dt值较低的情况。

2、有鉴于上述的缺陷,当前亟需设计一种新型的双向可控硅来解决上述问题。

技术实现思路

1、为了解决上述内容中提到的问题,本发明提出了一种门极和阳极共面的双向可控硅芯片,其通过把门极和阳极设计在同一侧,阴极设计在另一侧,使得阴极和底板可以焊接在一起,提高了散热效果和产品的di/dt值,并且使用时多只可控硅可共用同一个散热片,增加了终端厂家的应用空间。

2、其技术方案是这样的:

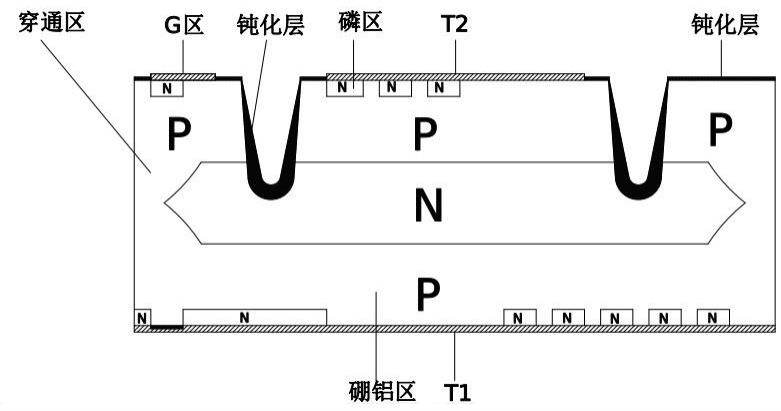

3、一种门极和阳极共面的双向可控硅芯片,所述芯片包括从上至下设置的磷区n、硼铝区p、磷区n,所述硼铝区p内部设置有单晶材料区n,其特征在于:所述芯片的门极和阳极设置在上表面,阴极设置在下表面,在所述门极和阳极同一侧的硼铝区p上制有深度超过pn结深度的台面沟槽钝化层,所述门极设置在沟槽外侧,所述阳极设置在沟槽内侧。

4、进一步的,本发明还提供了一种的双向可控硅芯片的制造方法:所述制造方法包括以下步骤:

5、a、进行硅单晶片化腐:去除单晶缺陷层,腐蚀至产品需求厚度;

6、b、进行一次氧化:生长保护底膜;

7、c、进行光刻隔离窗;

8、d、进行第一次注入铝:注入p型隔离区杂质;

9、e、进行隔离扩散:形成p型穿通隔离结构;

10、f、进行注入硼:注入基区杂质;

11、g、进行第二次注入铝:注入基区杂质;

12、h、进行p型基区扩散:形成pnp结构;

13、i、进行光刻k区;

14、j、进行磷予扩:扩入n型杂质;

15、k、进行磷再扩:形成npnpn结构;

16、l、进行光刻沟槽;

17、m、进行腐蚀沟槽:将pn结做到斜台面上;

18、n、进行钝化保护;

19、o、进行光刻引线;

20、p、进行双面蒸发铝:形成电极区;

21、q、进行光刻反刻;

22、r、进行真空合金:形成欧姆接触;

23、s、进行背面蒸发银:形成背面焊区。

24、进一步的,所述制造方法还包括:进行测试、划片、整理、入库。

25、进一步的,所述步骤a中:硅单晶片厚度设置为280±5um;腐蚀后的硅片厚度设置为240±5um。

26、进一步的,所述步骤b中:一次氧化的条件为:温度设置为1180±20℃,时间设置为6±1h,氧化层厚度设置为0.9~1.2um。

27、进一步的,所述步骤j中:温度设置为1070±20℃,时间设置为1.5±0.2h,方阻设置为0.9±0.2ω/cm2。

28、进一步的,所述步骤m中:沟槽深度设置为75~85um。

29、进一步的,所述步骤n中:采用sipos+玻璃粉+lto进行钝化。

30、进一步的,所述步骤p中:双面铝膜厚度设置为3~5um。

31、进一步的,所述步骤s中背面银膜:ti膜厚=1000~1400a○;ni膜厚=4000~6000a○;ag膜厚=0.5~0.8um。

32、本发明的有益效果为:

33、本发明的双向可控硅芯片通过把门极和阳极设计在同一侧,阴极设计在另一侧,使得阴极和底板可以焊接在一起,提高了散热效果和产品的di/dt值,并且使用时多只可控硅可共用同一个散热片,增加了终端厂家的应用空间;本发明提供的制造方法,其工艺步骤简单,加工方便,提高了本发明的产业适用性。

技术特征:

1.一种门极和阳极共面的双向可控硅芯片,所述芯片包括从上至下设置的磷区(n)、硼铝区(p)、磷区(n),所述硼铝区(p)内部设置有单晶材料区(n),其特征在于:所述芯片的门极(g极)和阳极(t2极)设置在上表面,阴极(t1极)设置在下表面,在所述门极(g极)和阳极(t2极)同一侧的硼铝区(p)上制有深度超过pn结深度的台面沟槽钝化层,所述门极(g极)设置在沟槽外侧,所述阳极(t2极)设置在沟槽内侧。

2.基于权利要求1所述的双向可控硅芯片的制造方法:所述制造方法包括以下步骤:

3.根据权利要求2所述的双向可控硅芯片的制造方法,其特征在于:所述制造方法还包括:进行测试、划片、整理、入库。

4.根据权利要求2所述的双向可控硅芯片的制造方法,其特征在于:所述步骤a中:硅单晶片厚度设置为280±5um;腐蚀后的硅片厚度设置为240±5um。

5.根据权利要求2所述的双向可控硅芯片的制造方法,其特征在于:所述步骤b中:一次氧化的条件为:温度设置为1180±20℃,时间设置为6±1h,氧化层厚度设置为0.9~1.2um。

6.根据权利要求2所述的双向可控硅芯片的制造方法,其特征在于:所述步骤j中:温度设置为1070±20℃,时间设置为1.5±0.2h,方阻设置为0.9±0.2ω/cm2。

7.根据权利要求2所述的双向可控硅芯片的制造方法,其特征在于:所述步骤m中:沟槽深度设置为75~85um。

8.根据权利要求2所述的双向可控硅芯片的制造方法,其特征在于:所述步骤n中:采用sipos+玻璃粉+lto进行钝化。

9.根据权利要求2所述的双向可控硅芯片的制造方法,其特征在于:所述步骤p中:双面铝膜厚度设置为3~5um。

10.根据权利要求2所述的双向可控硅芯片的制造方法,其特征在于:所述步骤s中背面银膜:ti膜厚=1000~1400a○;ni膜厚=4000~6000a○;ag膜厚=0.5~0.8um。

技术总结

本发明提出了一种门极和阳极共面的双向可控硅芯片及其制造方法,其通过把门极和阳极设计在同一侧,阴极设计在另一侧,使得阴极和底板可以焊接在一起,提高了散热效果和产品的di/dt值,并且使用时多只可控硅可共用同一个散热片,增加了终端厂家的应用空间,所述芯片包括从上至下设置的磷区N、硼铝区P、磷区N,所述硼铝区P内部设置有单晶材料区N,其特征在于:所述芯片的门极和阳极设置在上表面,阴极设置在下表面,在所述门极和阳极同一侧的硼铝区P上制有深度超过PN结深度的台面沟槽钝化层,所述门极设置在沟槽外侧,所述阳极设置在沟槽内侧。

技术研发人员:朱法扬,俞荣荣,彭鑫葆

受保护的技术使用者:江苏捷捷微电子股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!