一种高压绕组及其制备方法和应用与流程

本发明涉及绝缘干式变压器,尤其涉及一种高压绕组及其制备方法和应用。

背景技术:

1、传统环氧树脂干式变压器以环氧树脂为绝缘材料,在真空中浇注环氧树脂并固化,构成高强度玻璃钢体结构。环氧树脂干式变压器有电气性能好、耐雷电冲击能力强、抗短路能力强、体积小和重量轻等特点。

2、但环氧树脂玻璃化后形成的玻璃化固体脆性非常大,断裂伸长率仅为2%。虽然线圈内外部加入了玻璃纤维网络作为填充物,但在低温环境以及高温环境、光伏场、风电场和储能电站所使用时,会出现负荷变化较大、室内外工作温度变化剧烈、谐波含量较大等极端工况,导致局部温升过高、树脂受热不均匀开裂。同时,因其在绝缘较厚的分接部位树脂层厚度达到40~80mm,而在树脂层较薄的导线部位仅有2~6mm。由于铜线的膨胀系数为17×10-6/℃,环氧树脂膨胀系数约为60×10-6/℃,两种材料的收缩率不一致,极易导致绕组开裂。且环氧树脂固化以后形成的玻璃化固体强度非常高,后期变压器的使用年限一旦到期,想要剥除绝缘材料以回收铜线极为不易。

技术实现思路

1、本发明的目的在于提供一种高压绕组及其制备方法和应用,所述高压绕组回收里边包裹的铜材非常方便。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种高压绕组的制备方法,包括以下步骤:

4、采用硅橡胶溶液对浇注前的高压绕组进行第一次真空浇注后,第一固化成型,得到一次浇注后的高压绕组;

5、在所述一次浇注后的高压绕组的内外两侧绕制玻璃纤维网格布,采用聚氨酯树脂溶液进行第二次真空浇注后,进行第二固化成型,得到所述高压绕组。

6、优选的,所述硅橡胶溶液包括质量比为(22~32):(25~31):(25~35):(5~8):(5~10)的液态聚二甲基硅氧烷、聚甲基氢硅氧烷、铂乙烯基配合物、三氧化二铝和氮化硼。

7、优选的,所述第一次真空浇注的真空度为70~100pa,浇注时的浇注罐真空温度为80℃,模具温度为70℃,浇注时间为40~60min;

8、所述浇注完成后还包括真空状态下放30~40min的同时,施加0.2mpa的正压。

9、优选的,所述第一固化成型的过程为:室温升至80±5℃保温5h,升温至110±5℃保温4h,升温至130±5℃保温6~8h,冷却。

10、优选的,所述聚氨酯树脂溶液包括聚氨酯树脂和固化剂;

11、所述聚氨酯树脂和固化剂的质量比为3:1。

12、优选的,所述第二次真空浇注的真空度为70~100pa,浇注时的浇注罐真空温度为80℃,模具温度为70℃,浇注时间为10~15min;

13、所述浇注完成后还包括真空状态下放5min的同时,施加0.2mpa的正压。

14、优选的,所述第二固化成型的过程为:室温升至80±5℃保温0.5h,升温至110±5℃保温1h,升温至130±5℃保温1.5h,冷却。

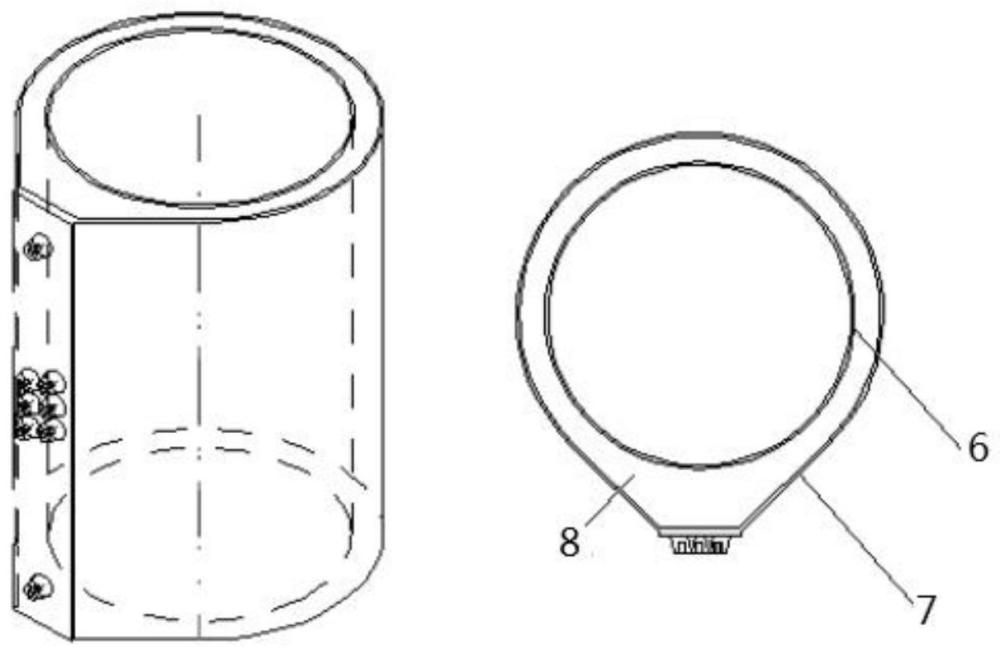

15、优选的,所述第一次真空浇注和第二次真空浇注采用的浇注模具独立的包括浇注内模1、端圈2、面板3和浇注外模4;

16、所述第二次真空浇注采用的浇注内模的外径比所述第一真空浇注采用的浇注内模的内径小5mm;

17、所述第二次真空浇注采用的端圈的外径比所述第一真空浇注采用的端圈的外径大5mm,所述第二次真空浇注采用的端圈的内径比所述第一真空浇注采用的端圈的内径小5mm;

18、所述第二次真空浇注采用的面板的宽度比所述第一真空浇注采用的面板的宽度大20mm;

19、所述第二次真空浇注采用的浇注外模的外径比所述第一真空浇注采用的浇注外模的外径大5mm。

20、本发明还提供了上述技术方案所述制备方法制备得到的高压绕组,所述高压绕组的内层为第一聚氨酯层,外层为第二聚氨酯层,中间填充硅橡胶层。

21、本发明还提供了上述技术方案所述的高压绕组在绝缘干式变压器中的应用。

22、本发明提供了一种高压绕组的制备方法,包括以下步骤:采用硅橡胶溶液对浇注前的高压绕组进行第一次真空浇注后,第一固化成型,得到一次浇注后的高压绕组;在所述一次浇注后的高压绕组的内外两侧绕制玻璃纤维网格布,采用聚氨酯树脂溶液进行第二次真空浇注后,进行第二固化成型,得到所述高压绕组。本发明采用两次真空浇注,在高压绕组的外部和内部制备聚氨酯树脂硬壳,中层包括导电的材料是硅橡胶材料,硅橡胶材质的特性较软(具有弹性阻尼作用,硬度稍低,其邵氏硬度约为60上下),破碎、焚烧和化学降解都可以处理掉,所以回收里边包裹的铜材非常方便,很好的解决了传统的环氧树脂干式变压器在环氧树脂固化以后形成的玻璃化固体在使用年限到期后,想要剥除绝缘材料回收铜线极为不易的问题。同时,本发明所述制备方法具有环保无毒、过载能力强、耐温水平高和阻燃性能突出等特点;且硅橡胶的性能突出,其硬度大于70,拉伸强度大于1.5mpa,伸长率大于50%,阻燃等级达到v0级,击穿电压高压25kv/mm;并且采用硬-软-硬结合冗余绝缘结构,特别能适应如高原、高寒、高湿、多尘和多雷各种苛刻环境,不会因为负载、温差变化过大导致绕组开裂;且所述硅橡胶材料具有弹性阻尼作用,可降低噪音。

技术特征:

1.一种高压绕组的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的制备方法,其特征在于,所述硅橡胶溶液包括质量比为(22~32):(25~31):(25~35):(5~8):(5~10)的液态聚二甲基硅氧烷、聚甲基氢硅氧烷、铂乙烯基配合物、三氧化二铝和氮化硼。

3.如权利要求1或2所述的制备方法,其特征在于,所述第一次真空浇注的真空度为70~100pa,浇注时的浇注罐真空温度为80℃,模具温度为70℃,浇注时间为40~60min;

4.如权利要求1所述的制备方法,其特征在于,所述第一固化成型的过程为:室温升至80±5℃保温5h,升温至110±5℃保温4h,升温至130±5℃保温6~8h,冷却。

5.如权利要求1所述的制备方法,其特征在于,所述聚氨酯树脂溶液包括聚氨酯树脂和固化剂;

6.如权利要求1所述的制备方法,其特征在于,所述第二次真空浇注的真空度为70~100pa,浇注时的浇注罐真空温度为80℃,模具温度为70℃,浇注时间为10~15min;

7.如权利要求1所述的制备方法,其特征在于,所述第二固化成型的过程为:室温升至80±5℃保温0.5h,升温至110±5℃保温1h,升温至130±5℃保温1.5h,冷却。

8.如权利要求1所述的制备方法,其特征在于,所述第一次真空浇注和第二次真空浇注采用的浇注模具独立的包括浇注内模(1)、端圈(2)、面板(3)和浇注外模(4);

9.权利要求1~8任一项所述制备方法制备得到的高压绕组,其特征在于,所述高压绕组的内层为第一聚氨酯层,外层为第二聚氨酯层,中间填充硅橡胶层。

10.权利要求9所述的高压绕组在绝缘干式变压器中的应用。

技术总结

本发明涉及绝缘干式变压器技术领域,尤其涉及一种高压绕组及其制备方法和应用。本发明提供了一种高压绕组的制备方法,包括以下步骤:采用硅橡胶溶液对浇注前的高压绕组进行第一次真空浇注后,第一固化成型,得到一次浇注后的高压绕组;在所述一次浇注后的高压绕组的内外两侧绕制玻璃纤维网格布,采用聚氨酯树脂溶液进行第二次真空浇注后,进行第二固化成型,得到所述高压绕组。所述高压绕组回收里边包裹的铜材非常方便。

技术研发人员:姜振军,魏友希

受保护的技术使用者:浙江江山变压器股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!