本发明属于光纤激光,涉及激光器用水冷板及水冷系统,具体是一种基于热管技术的光纤激光水冷系统。

背景技术:

1、高功率光纤激光器在运行过程中,因为量子亏损的缘故,增益光纤会产生大量的热,需要通过水冷系统将增益放大过程中产生的多余热量带走,降低增益光纤因温度过高而烧毁的风险。因此,一种散热效率高、性能优异的水冷散热系统,对光纤激光器相关性能指标有着至关重要的影响。通过光纤水冷板及冷却系统的设计与优化,可进一步提高光纤激光器的稳定性,延长使用寿命。

2、目前,光纤激光器水冷系统的设计主要集中在水冷板结构设计,通过优化水冷通道结构及水冷槽的形态布局,提高水冷系统的热承载能力。一种性能优异的光纤激光器水冷系统应具备热分布均匀,散热效率高等特性。水冷板材质一般都采用金属类合金通过加工、焊接、打磨而成。水冷板内部有水流通道,表面雕刻有光纤水冷槽,用来提高光纤与水冷板的接触面积,提高散热效率。该种水冷板加工制备工艺简单,易于大批量生产,但是也存在诸多缺陷与问题。

3、首先,传统水冷板兼顾热传导效率与板材重量,一般都选用铝金属材质,水冷板设计尺寸通常超过了400mm,由此导致了单块水冷板重量往往会超过20kg,有悖于光纤激光器系统轻量化的发展趋势。

4、其次,传统水冷板的水冷通道采用单路或多路设计,水冷通道在板体内为通孔直线或折线通道,冷却水流动区域有限,无法覆盖整个水冷板。当激光器运行过程中,水冷板表面水冷通道无覆盖的区域,冷却效果较比水冷通道覆盖区域差。所以,传统水冷系统热分布极不均匀,不利于光纤激光器系统的稳定安全运行。

5、最后,传统水冷板选用铝金属材质,常温常压下,铝的导热系数是217.7w/(m·k),虽能满足现有光纤激光器系统的热传导需求。但是随着光纤激光器系统快速发展需求,激光输出功率也越来越高。高功率光纤激光器系统对更高散热效率的冷却系统的需求也进一步增加。开发设计一种导热性能更好的光纤激光冷却系统迫在眉睫。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于,提供一种基于热管技术的光纤激光水冷系统,以现有技术中传统水冷板质量大且热分布不均匀的技术问题。

2、为了解决上述技术问题,本发明采用如下技术方案予以实现:

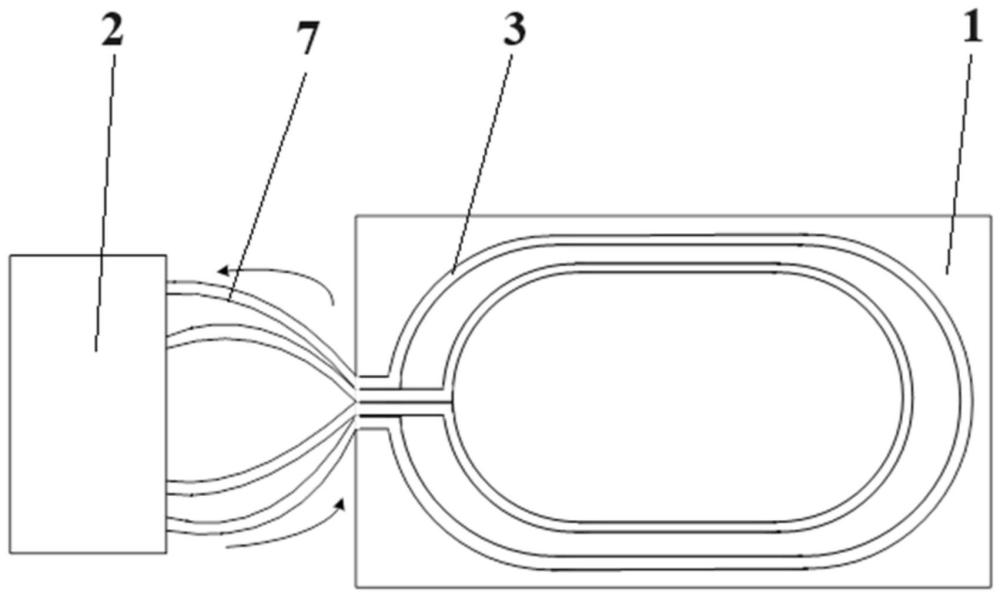

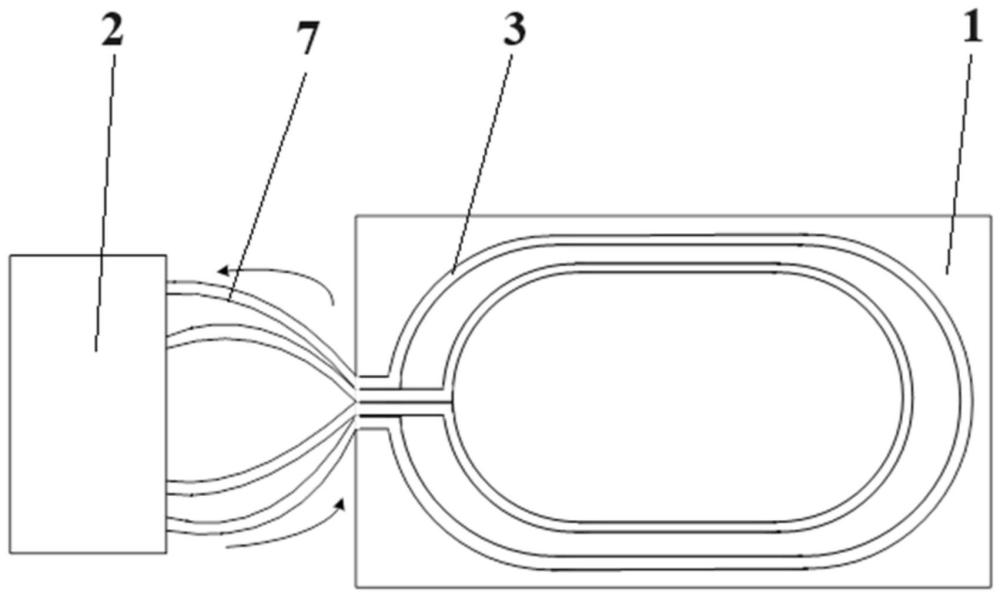

3、一种基于热管技术的光纤激光水冷系统,包括水冷板和激光水冷机,所述的水冷板内至少设置有一对环形水冷通道,每一个所述的环形水冷通道的两端分别与所述的激光水冷机的进水口和出水口相连;

4、还包括多对l型热管,每一对中两个l型热管的一端相对接且闭合设置,另一端分别插入所述的水冷板且与对应的环形水冷通道连通;每一对l型热管的顶部共同形成一个平板,所述的光滑平面上开设有光纤水冷槽。

5、本发明还包括以下技术特征:

6、所述的水冷板的材料采用聚四氟乙烯。

7、每一个所述的环形水冷通道的两端分别通过软管与所述的激光器水冷机的进水口和出水口相连。

8、所述的激光水冷机中内包括循环水泵、制冷系统与水箱,所述的循环水泵用于维持冷却水的快速流通与循环;所述的制冷系统用于控制水箱中水保持在设定的温度;所述的水箱用于盛装冷却水。

9、所述的l型热管的底部通过固定块固定在水冷板顶部。

10、本发明与现有技术相比,有益的技术效果是:

11、(ⅰ)本发明中通过在水冷板中设置环形水冷通道,使得光纤激光水冷系统的热均匀分布,及解决了现有技术中传统水冷板热分布不均匀的技术问题。此外,采用l型热管导热,由于热管具有较高的热传导系数且与水冷直接接触,进一步提高了水冷系统的热承载能力。

12、(ⅱ)本发明中采取热管进行热量传递,采用聚四氟乙烯作为水冷板本体,代替现有的铝金属材料水冷板,使得整个水冷板重量不到传统铝金属水冷板的一半,大大降低激光系统总重量,解决了现有技术中传统水冷板质量大且热分布不均匀的技术问题,还有利于高功率光纤激光器增益光纤的散热。

技术特征:1.一种基于热管技术的光纤激光水冷系统,包括水冷板(1)和激光水冷机(2),其特征在于,所述的水冷板(1)内至少设置有一对环形水冷通道(3),每一个所述的环形水冷通道(3)的两端分别与所述的激光水冷机(2)的进水口和出水口相连;

2.如权利要求1所述的基于热管技术的光纤激光水冷系统,其特征在于,所述的水冷板(1)的材料采用聚四氟乙烯。

3.如权利要求1所述的基于热管技术的光纤激光水冷系统,其特征在于,每一个所述的环形水冷通道(3)的两端分别通过软管(7)与所述的激光器水冷机(2)的进水口和出水口相连。

4.如权利要求1所述的基于热管技术的光纤激光水冷系统,其特征在于,所述的激光水冷机(2)中内包括循环水泵、制冷系统与水箱,所述的循环水泵用于维持冷却水的快速流通与循环;所述的制冷系统用于控制水箱中水保持在设定的温度;所述的水箱用于盛装冷却水。

5.如权利要求1所述的基于热管技术的光纤激光水冷系统,其特征在于,所述的l型热管(4)的底部通过固定块(8)固定在水冷板(1)顶部。

技术总结本发明公开了一种基于热管技术的光纤激光水冷系统,包括水冷板和激光水冷机,所述的水冷板内至少设置有一对环形水冷通道,每一个环形水冷通道的两端分别与所述的激光水冷机的进水口和出水口相连;还包括多对L型热管,每一对中两个L型热管的一端相对接且闭合设置,另一端分别插入所述的水冷板且与对应的环形水冷通道连通;每一对L型热管的顶部共同形成一个平板,所述的光滑平面上开设有光纤水冷槽。通过在水冷板中设置环形水冷通道,使得光纤激光水冷系统的热均匀分布,解决了现有技术中传统水冷板热分布不均匀的技术问题。此外,采用L型热管导热,由于热管具有较高的热传导系数且与水冷直接接触,进一步提高了水冷系统的热承载能力。

技术研发人员:张岩,侯超奇,折胜飞,高菘,崔晓霞,郭海涛

受保护的技术使用者:中国科学院西安光学精密机械研究所

技术研发日:技术公布日:2024/2/8