用于超薄柔性薄膜封装基板的防护层材料及其制备方法与流程

本发明涉及芯片制造领域,特别是涉及用于超薄柔性薄膜封装基板的防护层材料及其制备方法。

背景技术:

1、封装基板简称sub,半导体封装是将芯片连接和保护在外部环境中的过程,其中芯片会使用到封装基板作为其底部的基础支撑件,封装基板是一种用于连接和支持电子元器件的基础材料,它通常由多层复合材料构成,具有高度的可靠性、稳定性和机械强度,在半导体封装过程中,封装基板被广泛应用于各种微电子器件,封装基板常用于通过表面贴装工艺将电子元器件固定在其表面上,随着微电子技术的发展,封装基板分为刚性和柔性两种类型,刚性封装基板由刚性介质形成,常用于高精度pcb。

2、经检索专利公开号为:cn103215535b的“一种等离子刻蚀腔体表面防护涂层的制备方法”,其中采用纯al粉末和y2o3-a12o3粉末的混合粉末制备等离子刻蚀腔体表面防护涂层,利用高速气流将al粉末和y2o3-a12o3粉末的混合粉末直接喷涂于离子刻蚀腔体表面,通过控制喷涂参数:喷射距离5~50mm、气体压强0.5~5.0mpa、气体温度为260~520℃、气流流量为10~30g/s、粉末粒度为1~50μm,使混合粉末沉积在等离子刻蚀腔体的内表面上,形成均匀分布的防护涂层,该涂层可以在等离子刻蚀腔体中原位钝化,该涂层能减少或阻止腐蚀性气体对腔体的腐蚀和金属离子对半导体晶片的污染,提高等离子体刻蚀晶片生产中反应室腔体材料的使用寿命;上述方案通过等离子刻蚀的方式,进行防护涂层的制备,但是在芯片领域的封装基板作为其基础底板,因此常规的防护涂层和上述涂层,虽然能够元器件外侧形成防护表层,但是因为元器件使用过程中会受到冲击、静电、摩擦、潮湿环境等问题,因此通过刻蚀单层的防护层,存在防护效果较差的问题存在,影响后续芯片元器件的品质降低。

技术实现思路

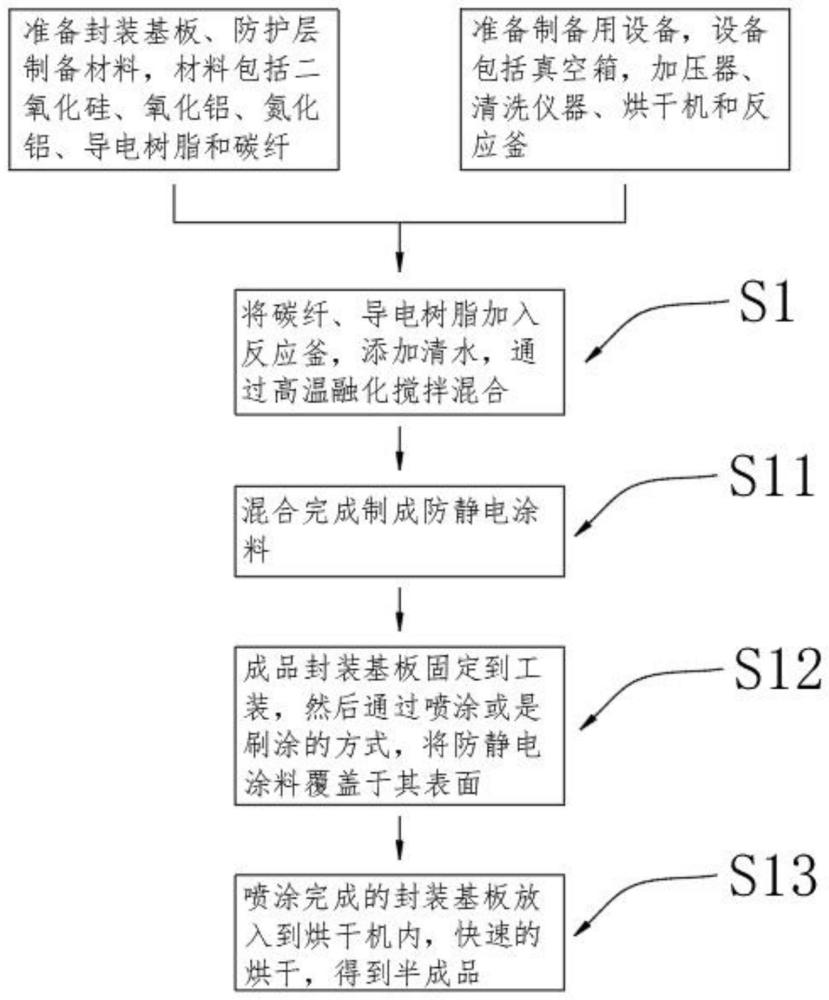

1、基于此,有必要针对当下因为元器件使用过程中会受到冲击、静电、摩擦、潮湿环境等问题,因此通过刻蚀单层的防护层,存在防护效果较差的问题存在,影响后续芯片元器件的品质降低的问题,提供用于超薄柔性薄膜封装基板的防护层材料及其制备方法,所述防护层材料由以下材料制成:二氧化硅、氧化铝、氮化铝、导电树脂和碳纤组成;

2、所述防护层材料的制备还包括:真空箱、烘干机、清洗仪器、反应釜和加压器;

3、进一步地,包括以下步骤:

4、步骤一:

5、s1:将碳纤、导电树脂加入反应釜,添加清水,通过高温融化搅拌混合;

6、s11:混合完成制成防静电涂料;

7、s12:成品封装基板固定到工装,然后通过喷涂或是刷涂的方式,将防静电涂料覆盖于其表面;

8、s13:喷涂完成的封装基板放入到烘干机内,快速的烘干,得到半成品;

9、步骤二:

10、s2:将二氧化硅、氮化铝和氧化铝的原料分别进行高温气化;

11、s21:上述材料分别通过高温和催化的方式进行气化;

12、s22:材料气化后,通过管道向外输送到真空箱内,输送过程中,加压器充入低压等离子气体;

13、s23:气化材料通过和等离子气体在真空箱内低压离子轰击完成混合;

14、步骤三:

15、s3:将封装基板防护层制作半成品,输送到真空箱内;

16、s31:将真空箱密封,抽出内部空气;

17、s32:随即外部的气化材料气体充入到真空箱内;

18、s33:然后加压器对真空箱内加压;

19、s34:气化材料气体受到加压,等待一段时间;

20、s35:气化材料气体,通过物理沉积的方式,在封装基板表面形成一层防护层;

21、s36:防护层制备加工完成后,将封装基板取出,放入到电子清洗仪中清洗,清洗完成后再次烘干;

22、进一步地,所述步骤三沉积的过程中,采用高偏压氦等离子体进行基底沉积,偏压为600~900v,采用的等离子气体流量为200~700sccm。

23、进一步地,所述等离子气体选用氦气作为载气使用,氦气化学性质稳定,能够有效的作为载气,制作沉积防护层的保护气体使用。

24、进一步地,所述步骤二等离子气体与材料气体进行低压离子轰击:加压压力值为10pa~15pa,离子轰击电压200v~1kv负高压,轰击时间为5min~20min,等离子气体作为防护层材料气体沉积的载气,通过电击和加压的方式,缩短所需的加工时间提升加工的效率。

25、进一步地,所述步骤三沉积真空加压的参数:加压压力值为12~18pa,加压沉积时间为8~20min,通过加压的方式,提升沉积的效率。

26、进一步地,所述步骤二真空箱抽真空:一般先粗抽至6.6pa以上,同时对内部预热,待预热足够后,打开高阀,用扩散泵抽至6×10—3pa本底真空度,保证加工沉积的环境稳定准确。

27、进一步地,所述步骤二中材料气化:二氧化硅的气化制备方法是将硅源物质在高温下分解,生成气态的二氧化硅;氧化铝的气化制备方法是生产氧化铝蒸汽的常用方法是使用高压高温的电解质溶液,将铝阳极电解得到氧化铝蒸汽;氮化硅的气化制备方法是将高纯粉状硅与纯氮气化合,并在1300℃-1400℃形成气化的氮化硅,防护层材料的气化制备过程,方便后续高效的物理沉积形成防护层使用。

28、进一步地,所述步骤三对形成防护层的封装基板进行清洗,清洗仪器为超声波清洗仪,采用去离子的超纯水为清洗液,对封装基板进行清洗,将防护层材料的多余未吸附部分清洗去除。

29、进一步地,所述步骤一防静电涂层的制备方法:采用碳纤颗粒,将其研磨成碳纤粉末,把粉末状的碳纤和导电树脂原料添加到所述反应釜内,然后添加适量的清水,启动反应釜并加热搅拌,混合成涂料,通过吸附和导电放电的材料,能够有效的防止封装基板在使用过程中出现静电击穿的问题,保证封装基板的稳定使用。

30、与现有技术相比,本发明的有益效果是:

31、1、本发明,通过设置防静电涂层和外侧的防护层两组结合,形成更强的防护层效果,利用二氧化硅、氧化铝、氮化铝稳定的化学性质,使得封装基板耐高温、外表强度提升、抗剐蹭,提升封装基板的防护和品质,并且利用导电树脂和碳纤粉末混合的防静电涂层喷涂于封装基板表面,利用导电树脂的导电性和碳纤吸收电流静电,进而能够减少元器件后续产生静电击穿的问题出现,保证了元器件的安全使用;

32、2、本发明,通过物理沉积的方式,将材料气化后,利用等离子气体作为载气轰击沉积,进而附着于封装基板表面形成一层防护层,该沉积的过程,能够使得防护层更加的均匀,保证封装基板的防护层制备形成的更加稳定;

33、3、本发明,通过升温加压的方式,提升物理沉积的效率,进而使得封装基板的防护层制备加工,加快防护层形成的速度,减少等待时间,提升了生产加工的效率。

技术特征:

1.用于超薄柔性薄膜封装基板的防护层材料,其特征在于,所述防护层材料由以下材料制成:二氧化硅、氧化铝、氮化铝、导电树脂和碳纤组成;

2.根据权利要求1所述的用于超薄柔性薄膜封装基板防护层材料的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的用于超薄柔性薄膜封装基板防护层材料的制备方法,其特征在于,所述步骤三沉积的过程中,采用高偏压氦等离子体进行基底沉积,偏压为600~900v,采用的等离子气体流量为200~700sccm。

4.根据权利要求3所述的用于超薄柔性薄膜封装基板防护层材料的制备方法,其特征在于,所述等离子气体选用氦气作为载气使用。

5.根据权利要求2所述的用于超薄柔性薄膜封装基板防护层材料的制备方法,其特征在于,所述步骤二等离子气体与材料气体进行低压离子轰击:加压压力值为10pa~15pa,离子轰击电压200v~1kv负高压,轰击时间为5min~20min。

6.根据权利要求2所述的用于超薄柔性薄膜封装基板防护层材料的制备方法,其特征在于,所述步骤三沉积真空加压的参数:加压压力值为12~18pa,加压沉积时间为8~20min。

7.根据权利要求1所述的用于超薄柔性薄膜封装基板防护层材料的制备方法,其特征在于,所述步骤二真空箱抽真空:一般先粗抽至6.6pa以上,同时对内部预热,待预热足够后,打开高阀,用扩散泵抽至6×10—3pa本底真空度。

8.根据权利要求2所述的用于超薄柔性薄膜封装基板防护层材料的制备方法,其特征在于,所述步骤二中材料气化:二氧化硅的气化制备方法是将硅源物质在高温下分解,生成气态的二氧化硅;

9.根据权利要求2所述的用于超薄柔性薄膜封装基板防护层材料的制备方法,其特征在于,所述步骤三对形成防护层的封装基板进行清洗,清洗仪器为超声波清洗仪,采用去离子的超纯水为清洗液,对封装基板进行清洗。

10.根据权利要求2所述的用于超薄柔性薄膜封装基板防护层材料的制备方法,其特征在于,所述步骤一防静电涂层的制备方法:采用碳纤颗粒,将其研磨成碳纤粉末,把粉末状的碳纤和导电树脂原料添加到所述反应釜内,然后添加适量的清水,启动反应釜并加热搅拌,混合成涂料。

技术总结

本发明公开了用于超薄柔性薄膜封装基板的防护层材料及其制备方法,防护层材料由以下材料制成:二氧化硅、氧化铝、氮化铝、导电树脂和碳纤组成,防护层材料的制备还包括:真空箱、烘干机、清洗仪器、反应釜和加压器。本发明通过设置防静电涂层和外侧的防护层两组结合,形成更强的防护层效果,利用二氧化硅、氧化铝、氮化铝稳定的化学性质,使得封装基板耐高温、外表强度提升、抗剐蹭,提升封装基板的防护和品质,并且利用导电树脂和碳纤粉末混合的防静电涂层喷涂于封装基板表面,利用导电树脂的导电性和碳纤吸收电流静电,进而能够减少元器件后续产生静电击穿的问题出现,保证了元器件的安全使用。

技术研发人员:陈玖瑭,孙嫚徽,江祖平

受保护的技术使用者:浙江晶引电子科技有限公司

技术研发日:

技术公布日:2024/5/27

- 还没有人留言评论。精彩留言会获得点赞!