IGBT器件的制作方法及IGBT器件与流程

本发明属于半导体,尤其涉及一种igbt器件的制作方法及igbt器件。

背景技术:

1、近年来绝缘栅双极型晶体管(insulated gate bipolar transistor,简称“igbt”)技术发展很快,已成为电力电子领域最重要的大功率主流器件之一。最早igbt种类有穿通型(punch through,简称“pt”)和非穿通型(non-punch through,简称“npt”)。近年发展起来场终止(field stop,简称“fs”)结构的igbt,其中fs区是n型掺杂区,比igbt中的n-区掺杂浓度高,其作用是高压下电场强度在该层迅速减少实现电场终止。fs型igbt的导通压降或导通损耗低、导通压降温度系数为正,便于大功率的并联使用。

2、目前,制作fs型igbt器件的最常用方法是:首先在硅衬底正面上制作mosfet器件,然后用研磨的方法从硅片背面去掉制作mosfet时留下的残留层部分硅衬底。研磨部分硅衬底的目的是使最终硅片厚度达到设计所需值,获得理想击穿电压和开关特性等。然后,用离子注入机分别从硅片的背面注入n型和p型杂质,采用热退火或者激光退火激活注入的杂质,形成fs区和集电极区(p型区)。

3、然而,由于igbt晶圆本身较薄,现有的研磨加工需采用专门订制的薄片机台对igbt晶圆的背面进行研磨,成本高,而且在背面薄片工艺中容易产生如破片等缺陷,使得工艺稳定性较差,产品的良率受到影响。

技术实现思路

1、针对相关技术中存在的至少一个不足之处,本发明提供了一种igbt器件的制作方法及igbt器件,在进行背面减薄时,不需要订制薄片机台进行减薄,可以节省机台成本,并且不容易出现破片等缺陷,提高工艺的稳定性。

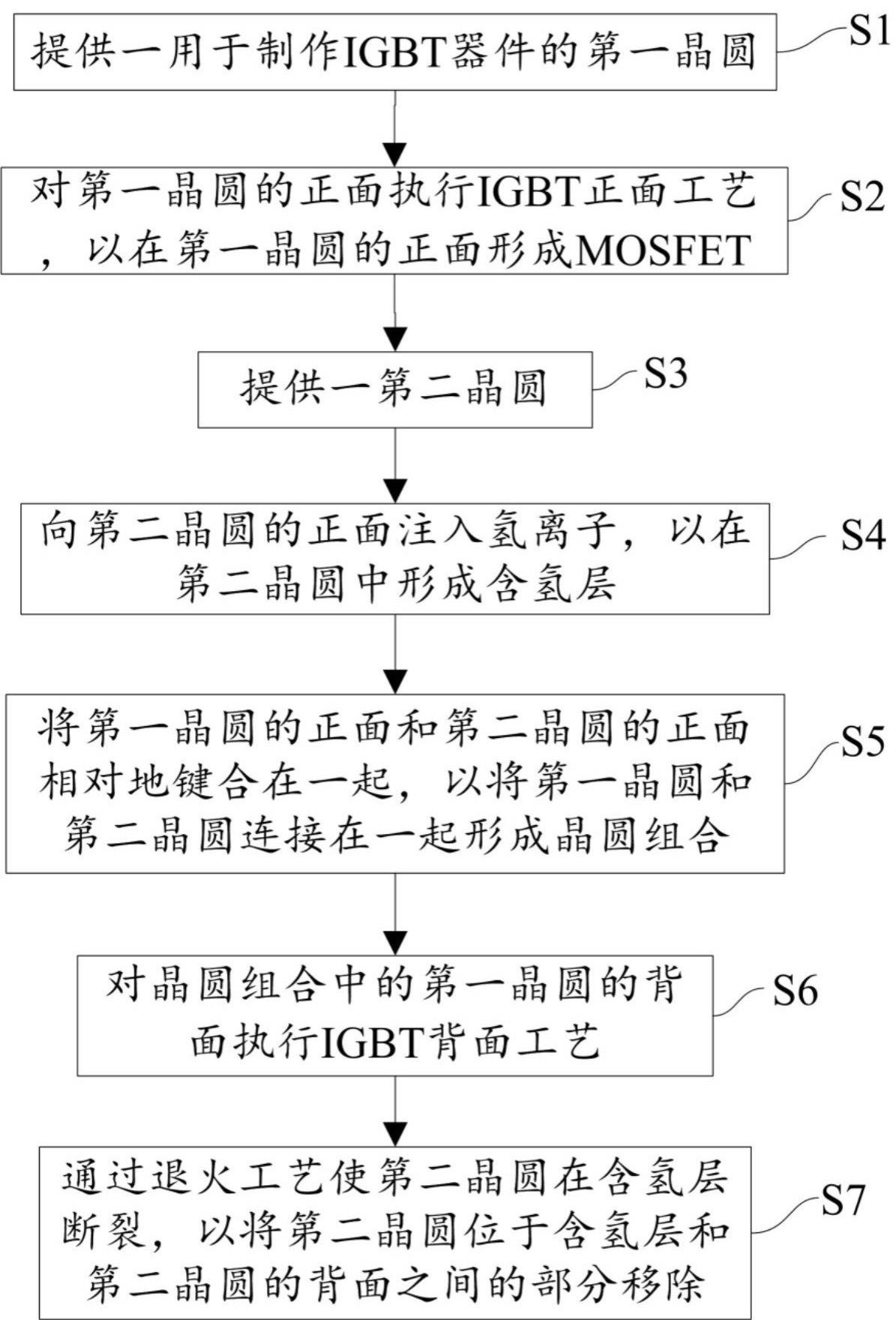

2、本申请第一方面提供一种igbt器件的制作方法,包括以下步骤:

3、提供一用于制作igbt器件的第一晶圆;

4、对第一晶圆的正面执行igbt正面工艺,以在第一晶圆的正面形成金属-氧化物-半导体场效应晶体管;

5、提供一第二晶圆;

6、向第二晶圆的正面注入氢离子,以在第二晶圆中形成含氢层;

7、将第一晶圆的正面和第二晶圆的正面相对地键合在一起,以将第一晶圆和第二晶圆连接在一起形成晶圆组合;

8、对晶圆组合中的第一晶圆的背面执行igbt背面工艺;

9、通过退火工艺使第二晶圆在含氢层断裂,以将第二晶圆位于含氢层和第二晶圆的背面之间的部分移除。

10、在本申请第一方面的一些实施例中,通过直接键合、熔融键合或疏水键合将第一晶圆和第二晶圆键合连接。

11、在本申请第一方面的一些实施例中,igbt背面工艺包括:背面减薄、注入形成场终止区所需的n型杂质、注入形成集电极区所需的p型杂质以及低温退火的步骤。

12、在本申请第一方面的一些实施例中,所注入的n型杂质包括磷、砷、氢中的至少一种;所注入的p型杂质包括硼、二氟化硼和铟中的至少一种。

13、在本申请第一方面的一些实施例中,还包括背面金属化的步骤,在背面金属化步骤中对已形成场终止区和集电极区的第一晶圆的背面进行金属化,金属化步骤在使第二晶圆在含氢层断裂之前或之后执行。

14、在本申请第一方面的一些实施例中,第二晶圆的厚度为50~800μm。

15、在本申请第一方面的一些实施例中,在第二晶圆中形成含氢层后,还包括对第二晶圆的正面进行刻蚀的步骤,刻蚀的深度大于含氢层的深度,以露出含氢层下方的硅层。

16、在本申请第一方面的一些实施例中,在对第二晶圆的正面进行刻蚀的步骤之前还包括对第二晶圆的正面进行表面钝化的步骤,以在第二晶圆的正面形成硬掩模。

17、本申请第二方面提供一种根据以上任一项的igbt器件的制作方法制作而成的igbt器件。

18、在本申请第二方面的一些实施例中,该igbt器件包括:

19、第一晶圆,其具有正面和背面;

20、形成在第一晶圆的正面的金属-氧化物-半导体场效应晶体管;

21、形成在金属-氧化物-半导体场效应晶体管之上的含氢层;

22、形成在第一晶圆的背面的场终止区、集电极区以及金属层。

23、与现有技术相比,本发明的优点和积极效果在于:

24、(1)本申请至少一个实施例所提供的igbt器件的制作方法,在进行igbt背面工艺之前将用于制作igbt晶圆的第一晶圆和作为承载晶圆的第二晶圆键合在一起,在执行减薄工艺时,不需要再特意订制薄片机台进行减薄,可以节省机台成本,并且在进行减薄时,不容易出现破片等缺陷,可以增加背面工艺的稳定性;

25、(2)本申请至少一个实施例所提供的igbt器件的制作方法,对作为承载晶圆的第二晶圆进行注氢形成含氢层,借助后续的退火工艺,可以轻松地进行第二晶圆与第一晶圆的分离,不需要使用额外的设备进行分离,节省成本;

26、(3)本申请至少一个实施例所提供的igbt器件,igbt器件的厚度可以做到更薄,大尺寸igbt器件的芯片厚度可以减薄至100μm以下,有效地解决了大功率器件的散热问题。

技术特征:

1.一种igbt器件的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的igbt器件的制作方法,其特征在于,通过直接键合、熔融键合或疏水键合将所述第一晶圆和所述第二晶圆键合连接。

3.根据权利要求1所述的igbt器件的制作方法,其特征在于,所述igbt背面工艺包括:背面减薄、注入形成场终止区所需的n型杂质、注入形成集电极区所需的p型杂质以及低温退火的步骤。

4.根据权利要求3所述的igbt器件的制作方法,其特征在于,所注入的n型杂质包括磷、砷、氢中的至少一种;所注入的p型杂质包括硼、二氟化硼和铟中的至少一种。

5.根据权利要求3所述的igbt器件的制作方法,其特征在于,还包括背面金属化的步骤,在所述背面金属化步骤中对已形成所述场终止区和所述集电极区的所述第一晶圆的背面进行金属化,所述金属化步骤在使所述第二晶圆在所述含氢层断裂之前或之后执行。

6.根据权利要求1所述的igbt器件的制作方法,其特征在于,所述第二晶圆的厚度为50~800μm。

7.根据权利要求1所述的igbt器件的制作方法,其特征在于,在所述第二晶圆中形成含氢层后,还包括对所述第二晶圆的正面进行刻蚀的步骤,所述刻蚀的深度大于所述含氢层的深度,以露出所述含氢层下方的硅层。

8.根据权利要求1所述的igbt器件的制作方法,其特征在于,在对所述第二晶圆的正面进行刻蚀的步骤之前还包括对所述第二晶圆的正面进行表面钝化的步骤,以在所述第二晶圆的正面形成硬掩模。

9.一种根据权利要求1-8任一项所述的igbt器件的制作方法制作而成的igbt器件。

10.根据权利要求9所述的igbt器件,其特征在于,包括:

技术总结

本发明涉及一种IGBT器件的制作方法及IGBT器件,其中,IGBT器件的制作方法,包括以下步骤:提供一用于制作IGBT器件的第一晶圆;对第一晶圆的正面执行IGBT正面工艺,以在第一晶圆的正面形成金属‑氧化物‑半导体场效应晶体管;提供一第二晶圆;向第二晶圆的正面注入氢离子,以在第二晶圆中形成含氢层;将第一晶圆的正面和第二晶圆的正面相对地键合在一起,以将第一晶圆和第二晶圆连接在一起形成晶圆组合;对晶圆组合中的第一晶圆的背面执行IGBT背面工艺;通过退火工艺使第二晶圆在含氢层断裂,以将第二晶圆位于含氢层和第二晶圆的背面之间的部分移除。该方法不需要订制薄片机台进行减薄,可以节省机台成本,并且不容易出现破片等缺陷,提高工艺的稳定性。

技术研发人员:吕昆谚,黄任生,颜天才,杨列勇,陈为玉

受保护的技术使用者:物元半导体技术(青岛)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!