一种双面散热的氧化镓芯片倒装封装结构及其制备方法

本发明涉及半导体结构,具体涉及一种双面散热的氧化镓芯片倒装封装结构及其制备方法。

背景技术:

1、氧化镓(ga2o3)材料作为一种新型的第三代半导体材料,其与gan、sic等常见的第三代宽禁带半导体材料相比,具有更大的禁带宽度、更高的击穿场强、更大的baliga优值、更低的生产成本,未来在高压、大功率、低损耗的电力电子和功率器件领域具有巨大应用潜力。然而,ga2o3的热导率在室温下仅为10-27w/(m·k)。过低的热导率将阻碍ga2o3器件内部产生的焦耳热快速地扩散出去,工作产生的热量会不断积累,导致器件内部温度升高,其严重的自热效应将限制器件功率密度的进一步提升,甚至引起器件的可靠性问题,氧化镓的自热效应对芯片封装的要求也越来越高。

2、随着半导体技术的不断发展,芯片封装技术也不断发展以适应需求的提高。目前成熟的封装技术主要是以环氧树脂、银胶以及锡基焊料等为连接材料,通过引线键合和倒装键合等连接技术进行封装。但是目前,在宽禁带功率半导体器件技术逐渐走向成熟的过程中,尤其针对氧化镓功率芯片的封装,国际上还没有成熟的封装技术。目前典型的焊接和压接封装结构主要适用于硅功率器件,针对氧化镓器件的封装技术尚不成熟,无法保证可靠性、充分发挥氧化镓器件的优良性能。

3、近年来,为了实现氧化镓器件更高效的散热性能,更多的高导热封装材料以及先进的封装结构获得了越来越多的研究和关注,以满足氧化镓芯片未来的应用需求。

技术实现思路

1、针对上述背景技术中存在的不足,本发明提供一种双面散热的氧化镓芯片倒装封装结构及其制备方法。该结构能够使芯片产生的热量可以通过封装主体顶部的热沉层和底部的高导热底板结构来提高散热效果。使得氧化镓芯片中产生的热量能够快速地分别向封装顶部和底部的基板进行热传导,从而实现更好的散热效果。

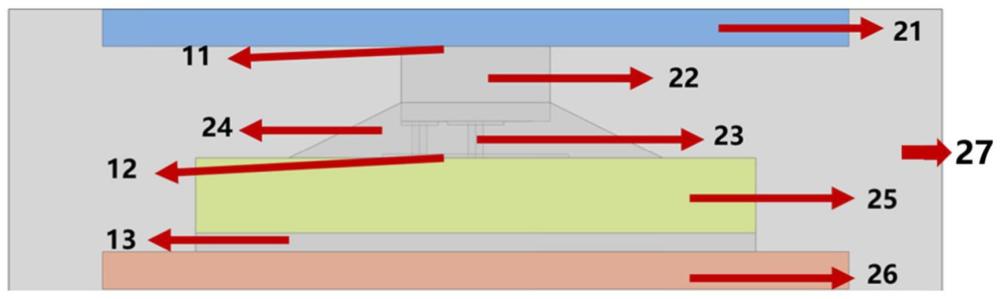

2、本发明第一个目的是提供一种双面散热的氧化镓芯片倒装封装结构,包括双面散热的氧化镓芯片倒装结构,以及对所述双面散热的氧化镓芯片倒装结构封装的塑封外壳;

3、所述双面散热的氧化镓芯片倒装结构从上至下依次包括热沉材料层、氧化镓芯片、双面覆铜陶瓷基板以及高导热底板层;

4、所述氧化镓芯片,采用倒装结构,电极朝下,且通过互连铜柱与所述双面覆铜陶瓷基板连接;位于所述氧化镓芯片底部与所述双面覆铜陶瓷基板之间设有填充层,所述填充层包裹着互连铜柱。

5、优选的,所述热沉材料层与氧化镓芯片之间通过第一互连层进行连接;所述第一互连层为0.01~0.1mm厚度的锡基无铅焊膏或者纳米烧结银。

6、优选的,所述互连铜柱与所述双面覆铜陶瓷基板之间通过第二互连层进行连接;所述第二互连层为1~10μm厚度的锡基无铅焊膏或者纳米烧结银。

7、优选的,所述双面覆铜陶瓷基板与高导热底板层之间通过第三互连层进行连接;所述第三互连层为0.01~0.05mm厚度的锡基无铅焊膏或者纳米烧结银。

8、优选的,所述双面覆铜陶瓷基板自上而下依次为顶布线层、中间陶瓷层、底散热层。

9、优选的,所述中间陶瓷层的材质为氧化铝、氮化铝或氮化硅。

10、优选的,所述填充层采用注入工艺将导热的环氧树脂或导热胶质填充至氧化镓芯片和双面覆铜陶瓷基板之间而形成。

11、优选的,所述高导热底板层的厚度为0.1~1mm。

12、优选的,所述互连铜柱的半径为5~50μm,高度为30~300μm。

13、本发明第二个目的是提供一种双面散热的氧化镓芯片倒装封装结构的制备方法,包括以下步骤:

14、在双面覆铜陶瓷基板的顶部制造顶布线层,在高导热底板层上用锡膏制作第三互连层,将双面覆铜陶瓷基板用第三互连层与高导热底板焊接;

15、使用纳米烧结银在双面覆铜陶瓷基板的顶布线层上制作第二互连层,将互连铜柱与双面覆铜陶瓷基板连接;

16、将氧化镓芯片倒置,使其表面电极向下对准互连铜柱和双面覆铜陶瓷基板之间形成填充层;

17、在氧化镓芯片顶部采用锡膏制作第一互连层,将热沉材料层通过第一互连层的焊接与氧化镓芯片连接,即得双面散热的氧化镓芯片倒装结构;

18、填充灌封胶对双面散热的氧化镓芯片倒装结构进行塑封形成塑封外壳,其中,塑封外壳包裹双面散热的氧化镓芯片倒装结构,并将顶部热沉材料层的上表面和底部高导热底板的下表面裸露在外。

19、与现有技术相比,本发明的有益效果是:

20、本发明提供的一种双面散热的氧化镓芯片倒装封装结构及其制备方法,该结构采用双面散热结构,在芯片的顶部直接焊接热沉材料以及基板底部增加一层高导热底板,芯片工作产生的热量可以在垂直方向上分别向上和向下进行热传导,热量向上传递可以通过热沉材料快速耗散,热量向下可以进一步通过高导热底板传导,降低了热量聚集,从而提高芯片封装在垂直方向上的散热能力。

21、本发明采用倒装芯片结构,使用互连铜柱和铜布线层替代键合线互连,减小了封装的损耗和寄生电感,并且互连铜柱和铜布线层缩短了散热路径,增大了热量从核心区向外传递的等效面积,从而提高了散热效率,可以使芯片的最高温度降低5~10℃,提高了芯片封装的散热效果。

22、本发明采用双面覆铜的dbc、amb等陶瓷基板,采用的新型陶瓷材料如aln、si3n4等具有更高的热导率、粘合强度和可靠性,可以实现更高的散热性能,提升芯片在高温下工作的可靠性。

技术特征:

1.一种双面散热的氧化镓芯片倒装封装结构,其特征在于,包括双面散热的氧化镓芯片倒装结构,以及对所述双面散热的氧化镓芯片倒装结构封装的塑封外壳(27);

2.根据权利要求1所述的双面散热的氧化镓芯片倒装封装结构,其特征在于,所述热沉材料层(21)与氧化镓芯片(22)之间通过第一互连层(11)进行连接;所述第一互连层(11)为0.01~0.1mm厚度的锡基无铅焊膏或者纳米烧结银。

3.根据权利要求1所述的双面散热的氧化镓芯片倒装封装结构,其特征在于,所述互连铜柱(23)与所述双面覆铜陶瓷基板(25)之间通过第二互连层(12)进行连接;所述第二互连层(12)为1~10μm厚度的锡基无铅焊膏或者纳米烧结银。

4.根据权利要求1所述的双面散热的氧化镓芯片倒装封装结构,其特征在于,所述双面覆铜陶瓷基板(25)与高导热底板层(26)之间通过第三互连层(13)进行连接;所述第三互连层(13)为0.01~0.05mm厚度的锡基无铅焊膏或者纳米烧结银。

5.根据权利要求1所述的双面散热的氧化镓芯片倒装封装结构,其特征在于,所述双面覆铜陶瓷基板(25)自上而下依次为顶布线层、中间陶瓷层、底散热层。

6.根据权利要求5所述的双面散热的氧化镓芯片倒装封装结构,其特征在于,所述中间陶瓷层的材质为氧化铝、氮化铝或氮化硅。

7.根据权利要求1所述的双面散热的氧化镓芯片倒装封装结构,其特征在于,所述填充层(24)采用注入工艺将导热的环氧树脂或导热胶质填充至氧化镓芯片(22)和双面覆铜陶瓷基板(25)之间而形成。

8.根据权利要求1所述的双面散热的氧化镓芯片倒装封装结构,其特征在于,所述高导热底板层(26)的厚度为0.1~1mm。

9.根据权利要求1所述的双面散热的氧化镓芯片倒装封装结构,其特征在于,所述互连铜柱的半径为5~50μm,高度为30~300μm。

10.一种权利要求1所述的双面散热的氧化镓芯片倒装封装结构的制备方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种双面散热的氧化镓芯片倒装封装结构及其制备方法和应用,涉及半导体结构技术领域。该结构包括双面散热的氧化镓芯片倒装结构,以及对双面散热的氧化镓芯片倒装结构封装塑封外壳;双面散热的氧化镓芯片倒装结构从上至下依次包括热沉材料层、氧化镓芯片、双面覆铜陶瓷基板以及高导热底板层;氧化镓芯片,采用倒装结构,电极朝下,且通过互连铜柱与双面覆铜陶瓷基板连接;位于氧化镓芯片底部与双面覆铜陶瓷基板之间设有填充层,填充层包裹着互连铜柱。本发明采用双面散热结构能够使芯片产生的热量可以通过封装主体顶部的热沉层和底部的高导热底板结构来提高散热效果。

技术研发人员:关赫,王栋

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!