一种高可靠性内加固复合铜箔高能高场线圈及制作方法

本发明属于脉冲强磁场装置,更具体地,涉及一种高可靠性的复合铜箔高能高场线圈及制作方法。

背景技术:

1、强磁场作为现代基础科学研究中最重要的极端条件之一,在物理、生物、医学等学科领域得到了广泛的应用和推广,目前研究表明强磁场技术在电运输、磁光特性、比热测量等各种科学研究中发挥着重要的作用。随着强磁场技术的高速发展,越来越多的科学研究需要更高的磁场强度。强磁场根据磁场持续时间不同可分为稳态强磁场和脉冲强磁场,稳态磁体面临着严重的发热问题以及超导材料在强磁场环境下的失超问题,为了获得更高的磁场强度,脉冲强磁场技术成为众多科学实验的首选。

2、脉冲强磁体在产生脉冲磁场时,面临着电、磁、热等多物理场的复杂环境,其中对高场磁体设计的最大障碍是放电过程中磁体内部产生的巨大电磁力。脉冲磁强强度不断升高时,磁体的导体材料和纤维材料中的应力将达到极限强度,并且导体材料会进入塑性变形阶段,每次放电过程都会累积塑性应变。同时,过大的轴向电磁力将导致磁体两端向中间平面挤压变形,导体绕组在轴向上受压而向磁体中平面变形移动,增大了磁体失效破坏的风险。另一方面,由于导体绕组在端部换层时螺旋方向反向,此位置的导线受力情况复杂,在径向、轴向电磁力的反复作用下,导体层和纤维加固层之间发生相互摩擦甚至剪切运动,会进一步导致绝缘故障。

3、为了解决以上问题,目前大部分磁体设计时采用分层加固技术来提升的结构强度,即对每一层导体绕组进行力学加固,而对于导体绕组换层处,通常是在脉冲磁体的加工和组装过程中对导线换层过渡位置进行额外的工艺处理。虽然这些措施能够在一定程度上增强磁体的径向和轴向强度,但是并未从根本上解决问题,高场脉冲磁体放电时产生的电磁应力仍在很大程度上制约着磁体的使用寿命。因此,亟需研究一种新型结构的脉冲磁体及制作方法。

4、与传统脉冲磁体相比,铜箔(皮)磁体每层不分匝,无匝间绝缘故障风险,轴向稳定性也得到增强,从而抑制导体绕组在轴向上受压变形移动的问题,同时由于铜箔式磁体没有换层操作,故而解决了导体绕组换层处的摩擦和剪切问题。然而现有铜箔磁体进行绕制时,无法像导线式磁体一样对每层导体绕组直接绕制纤维加固层,而导体绕组所受电磁力的最大值会出现在磁体的内层位置,放电时内层导体绕组会发生自由分离现象,磁体的性能无法得到保证。因此本发明提出采用预浸料加铜箔的方案,在绕制线圈时形成纤维加固层和铜箔的复合结构,进而实现对高能磁体的分层加固。

技术实现思路

1、针对现有铜箔式脉冲磁体无法对每层进行纤维加固层绕制的缺陷,本发明提供一种采用铜箔加预浸料的复合结构进行脉冲磁体绕制的方案,能够解决导体绕组匝与匝之间及导体绕组换层位置处的摩擦和剪切问题,同时通过铜箔之间的预浸料分担大部分电磁应力,提高脉冲磁体的稳定性。

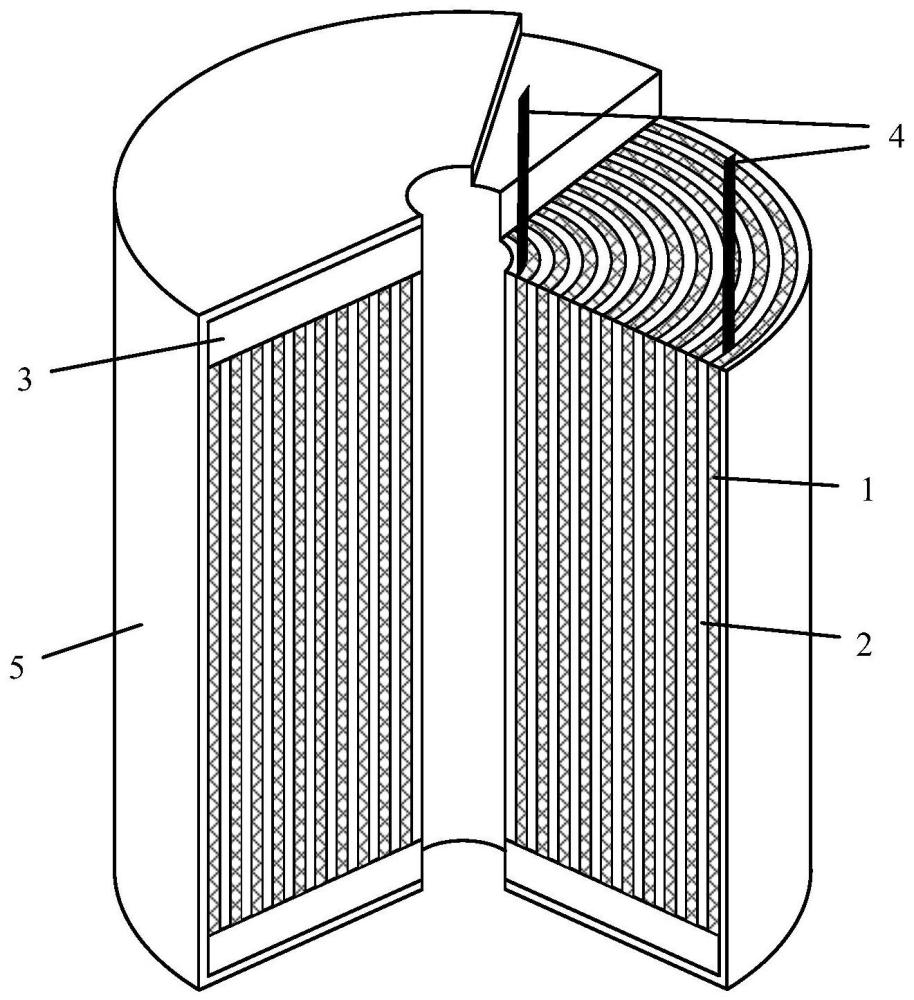

2、本发明提供了一种高可靠性的复合铜箔高能高场线圈,包括:设置在内层的铜箔以及设置在外层的预浸料;铜箔用于承载电流从而产生磁场;预浸料用于加固与其相邻的内层铜箔,进而分担大部分电磁应力。

3、其中,预浸料的宽度比所述铜箔的宽度略宽。

4、进一步优选地,预浸料的宽度比所述铜箔的宽度多5mm~6mm。

5、更进一步地,预浸料采用交叉铺层方式使得各个方向的铺层均匀分布在整个铺层厚度中。

6、其中,预浸料采用(0°/45°/-45°/90°)四个方向的交叉铺层获得。

7、本发明还提供了一种高可靠性的复合铜箔高能高场线圈的制作方法,包括下述步骤:

8、s1:通过点焊的方式将作为脉冲磁体的一个电极且起着固定磁体作用的铜片与铜箔连接;

9、s2:将电极固定在磁体骨架上,并将铜箔与预浸料按照预设的规则缠绕于尼龙管上形成复合铜箔高能高场线圈。

10、其中,铜箔设置在内层,预浸料设置在外层;且预浸料的宽度比铜箔的宽度略宽。

11、进一步优选地,预浸料的宽度比铜箔的宽度多5mm~6mm。

12、更进一步地,铜片的厚度与铜箔的厚度相当,处于同一个数量级。

13、更进一步地,采用纤维层压板对两端多余的预浸料部分进行压实,一方面可以保证层间绝缘,另一方面能够在脉冲磁体放电时分担磁体两端的电磁应力。

14、本发明提供的复合铜箔高能高场线圈由铜箔和预浸料组成:铜箔用来承载电流从而产生磁场,预浸料用于加固与其相邻的内层铜箔,进而分担大部分电磁应力。采用铜箔进行脉冲磁体的绕制不存在因磁体两端向中部的挤压导致同层导体绕组匝间的摩擦问题,并且由于铜箔式磁体是直接由内向外缠绕而成,不需要在磁体两端进行换层操作,不存在换层导致的摩擦和剪切问题,结构更紧凑,受力更均匀。预浸料是由基体树脂和增强体纤维制备而成,其作用是与铜箔组合成高强度的纤维-铜箔复合结构,采用该结构由内向外进行脉冲磁体的缠绕制作时,每个相邻的铜箔层之间自然形成一层紧密粘接的纤维加固层。除此之外,由于铜箔比铜导线的厚度更小,受涡流效应和磁致电阻效应产生的温升更小,脉冲磁体工作更稳定。

15、通过本发明所构思的以上技术方案,可制作一种可靠性更高、工作更稳定的高场脉冲磁体。

技术特征:

1.一种高可靠性的复合铜箔高能高场线圈,其特征在于,包括:设置在内层的铜箔以及设置在外层的预浸料;

2.如权利要求1所述的复合铜箔高能高场线圈,其特征在于,所述预浸料的宽度比所述铜箔的宽度略宽。

3.如权利要求2所述的复合铜箔高能高场线圈,其特征在于,所述预浸料的宽度比所述铜箔的宽度多5mm~6mm。

4.如权利要求1-3任一项所述的复合铜箔高能高场线圈,其特征在于,所述预浸料采用交叉铺层方式使得各个方向的铺层均匀分布在整个铺层厚度中。

5.如权利要求4所述的复合铜箔高能高场线圈,其特征在于,所述预浸料采用(0°/45°/-45°/90°)四个方向的交叉铺层获得。

6.一种高可靠性的复合铜箔高能高场线圈的制作方法,其特征在于,包括下述步骤:

7.如权利要求6所述的制作方法,其特征在于,绕制时,所述铜箔设置在内层,所述预浸料设置在外层;且所述预浸料的宽度比所述铜箔的宽度略宽。

8.如权利要求7所述的制作方法,其特征在于,所述预浸料的宽度比所述铜箔的宽度多5mm~6mm。

9.如权利要求6-8任一项所述的制作方法,其特征在于,所述铜片的厚度与所述铜箔的厚度相当。

10.如权利要求6-8任一项所述的制作方法,其特征在于,采用纤维层压板对两端多余的预浸料部分进行压实,一方面可以保证层间绝缘,另一方面能够在脉冲磁体放电时分担磁体两端的电磁应力。

技术总结

本发明公开了一种高可靠性的复合铜箔高能高场线圈及制作方法,线圈包括:设置在内层的铜箔以及设置在外层的预浸料;铜箔用于承载电流从而产生磁场;预浸料用于加固与其相邻的内层铜箔,进而分担大部分电磁应力。本发明采用铜箔进行脉冲磁体的绕制不存在因磁体两端向中部的挤压导致同层导体绕组匝间的摩擦问题,并且由于铜箔式磁体不需要在磁体两端进行换层操作,避免了换层导致的摩擦和剪切问题,结构更紧凑,受力更均匀。采用预浸料与铜箔组成的复合结构由内向外进行脉冲磁体的缠绕制作时,每个相邻的铜箔层之间自然形成一层紧密粘接的高强度纤维加固层,同时由于铜箔的厚度更小,受涡流效应产生的温升更小,脉冲磁体工作更稳定。

技术研发人员:肖后秀,谢谅谦,李亮,韩小涛,彭涛,陈贤飞,黄煜,唐润丰

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!