一种基于废旧电池的磷酸铁锂的回收方法

本发明涉及废旧电池处理,更具体的说是涉及一种基于废旧电池的磷酸铁锂的回收方法。

背景技术:

1、废电池,就是使用过而废弃的电池。废电池对环境的影响及其处理方法尚有争议;很多人都认为废电池对环境危害严重,应集中回收,电池主要含镉等重金属元素,此外还含有微量的汞,汞是有毒的物质。有报道笼统地说,电池含有汞、镉、铅、砷等物质,这是不准确的;事实上,群众日常使用的普通干电池生产过程中不需添加镉、铅、砷等物质。

2、在专利号为cn111276767b的一种废旧磷酸铁锂电池的回收方法,包括如下步骤:步骤1,对废旧磷酸铁锂电池进行放电,剥离电池外壳并拆分后得电池正极、负极以及隔膜;步骤2,将步骤1的电池正极、负极和隔膜进行焙烧、粉碎后过筛,得含锂正极材料;步骤3,将步骤2中的含锂正极材料和粘结剂进行球磨混合,之后压制成块进行煅烧,得混合物;步骤4,将步骤3的混合物与还原剂球磨混合后依次进行高温真空还原、真空蒸馏以及真空冷凝,得到金属锂。

3、上述专利在使用的过程中,仍旧存在一些缺陷,废旧电池的锂元素在提纯时效率较低,提纯率同样较低,且需要多级高温煅烧,后续还需要进行真空还原、蒸馏和冷凝,流程较为复杂,大大的降低了废旧电池中金属元素的回收效率。

技术实现思路

1、本发明提供一种基于废旧电池的磷酸铁锂的回收方法,利用多级酸浸配合过硫酸盐氧化剂浸出的方法,提高了硫酸的利用率,并将浸出废液进行循环使用,避免了大量酸碱废液的产生。

2、本发明提供一种基于废旧电池的磷酸铁锂的回收方法,其步骤包括:

3、收集废旧电池中的正极材料;

4、以设定的升温速率对所述正极材料进行焙烧;

5、将焙烧后的所述正极材料加水浆化处理后,采用梯度加酸和梯度加温的方式进行酸洗浸出处理,以得到第一含锂溶液和磷酸铁浸出渣;

6、采用梯度加碱的方式调节所述第一含锂溶液的ph值,逐步形成沉淀和第二含锂溶液;

7、浓缩所述第二含锂溶液并加入碳酸钠,得到碳酸锂沉淀物和第二滤液;

8、对所述碳酸锂沉淀物进行水洗脱钠并干燥,以得到粗制碳酸锂和第三滤液;

9、将所述粗制碳酸锂加入水中,通入二氧化碳进行碳化反应,过滤沉淀后得到碳酸氢锂溶液,再通过所述碳酸氢锂溶液制备碳酸锂晶体,然后对所述碳酸锂晶体离心、洗涤、干燥即得到所需的碳酸锂产品。

10、一种实施例中,还包括对所述磷酸铁浸出渣进行水洗并干燥,以得到磷酸铁产品和第一滤液,将所述第一滤液、第二滤液及第三滤液合并,对合并滤液采用所述第一含锂溶液相同的处理方式获得碳酸锂产品。

11、一种实施例中,以设定的升温速率对所述正极材料进行焙烧包括:在空气环境下,以5-20℃/min的升温速度进行升温,并升至500-800℃焙烧设定时间,所述焙烧设定时间为5-12小时。

12、一种实施例中,还包括对所述正极材料进行预处理,包括:通过强磁设备对所述正极材料进行预处理,以预吸附正极材料中的金属元素;将预处理后的所述正极材料放入球磨机中进行研磨,研磨后经过滤网筛选得到正极材料粉料,用以进行酸洗浸出处理。

13、一种实施例中,所述采用梯度加酸和梯度加温的方式对浆化处理后的正极材料进行酸洗浸出处理包括:将所述正极材料粉末浆化处理后加温至第一温度,并加入第一浓度的酸液和氧化剂,逐步加温至第二温度时,加入第二浓度的酸液,加温至第三温度时,加入第三浓度的酸液。

14、一种实施例中,所述第一温度的取值范围为30-50℃;所述第二温度的取值范围为55-75℃;所述第三温度的取值范围为80-100℃;所述第一浓度的酸液浓度取值范围为200-250g/l,第二浓度的酸液浓度取值范围为150-200g/l,第三浓度的酸液浓度取值范围为100-150g/l;所述酸液为硫酸液,所述氧化剂为过硫酸盐。

15、一种实施例中,所述采用梯度加酸和梯度加温的方式对焙烧后的所述正极材料进行酸洗浸出处理还包括:加酸过程中采用顺时针和逆时针交替的方式进行搅拌,使得所述酸液和浆化处理后的正极材料粉末混合均匀,并充分反应。

16、一种实施例中,所述采用梯度加碱的方式调节所述第一含锂溶液的ph值包括:逐步在所述第一含锂溶液中加入氢氧化钠,直至溶液的ph至调节至7-8,以使杂质金属深度脱除。

17、一种实施例中,浓缩所述第二含锂溶液并加入碳酸钠,得到碳酸锂沉淀物和第二滤液还包括:利用磁力搅拌器进行间隔式搅拌,以使锂元素充分反应,得到碳酸锂沉淀物和第二滤液。

18、一种实施例中,所述以设定的升温速率对所述正极材料进行焙烧还包括:设置含钙粉体对焙烧过程中产生的废气进行吸收处理;所述含钙粉体包括含钙无机物、含钙有机物和含钙生物质中的至少一种。

19、本申请的有益效果在于:利用梯度升温、多级提升酸液浓度的方法,提高了硫酸的利用率,配合上适量份的碳酸钠,使得正极材料中锂元素在溶液中的高效选择性浸出,使得锂元素沉淀的更加充分,在粗制的碳酸锂向高纯度的碳酸锂制备过程中,使用了碳化反应,有效的提高了碳酸锂的提纯率;整体流程更加简洁,易于批量工业化生产,采用本发明方法,碳酸锂纯度98%以上,锂回收率95%以上,铁回收率达到90%以上,达到低成本有效回收废旧磷酸铁锂电池的目的。

技术特征:

1.一种基于废旧电池的磷酸铁锂的回收方法,其特征在于,其步骤包括:

2.根据权利要求1所述的一种基于废旧电池的磷酸铁锂的回收方法,其特征在于,还包括对所述磷酸铁浸出渣进行水洗并干燥,以得到磷酸铁产品和第一滤液,将所述第一滤液、第二滤液及第三滤液合并,对合并滤液采用所述第一含锂溶液相同的处理方式获得碳酸锂产品。

3.根据权利要求1所述的一种基于废旧电池的磷酸铁锂的回收方法,其特征在于,以设定的升温速率对所述正极材料进行焙烧包括:在空气环境下,以5-20℃/min的升温速度进行升温,并升至500-800℃焙烧设定时间,所述焙烧设定时间为5-12小时。

4.根据权利要求1所述的一种基于废旧电池的磷酸铁锂的回收方法,其特征在于,还包括对所述正极材料进行预处理,包括:通过强磁设备对所述正极材料进行预处理,以预吸附正极材料中的金属元素;将预处理后的所述正极材料放入球磨机中进行研磨,研磨后经过滤网筛选得到正极材料粉料,用以进行酸洗浸出处理。

5.根据权利要求4所述的一种基于废旧电池的磷酸铁锂的回收方法,其特征在于,所述采用梯度加酸和梯度加温的方式对浆化处理后的正极材料进行酸洗浸出处理包括:将所述正极材料粉末浆化处理后加温至第一温度,并加入第一浓度的酸液和氧化剂,逐步加温至第二温度时,加入第二浓度的酸液,加温至第三温度时,加入第三浓度的酸液。

6.根据权利要求5所述的一种基于废旧电池的磷酸铁锂的回收方法,其特征在于,所述第一温度的取值范围为30-50℃;所述第二温度的取值范围为55-75℃;所述第三温度的取值范围为80-100℃;所述第一浓度的酸液浓度取值范围为200-250g/l,第二浓度的酸液浓度取值范围为150-200g/l,第三浓度的酸液浓度取值范围为100-150g/l;所述酸液为硫酸液,所述氧化剂为过硫酸盐。

7.根据权利要求5所述的一种基于废旧电池的磷酸铁锂的回收方法,其特征在于,所述采用梯度加酸和梯度加温的方式对焙烧后的所述正极材料进行酸洗浸出处理还包括:加酸过程中采用顺时针和逆时针交替的方式进行搅拌,使得所述酸液和浆化处理后的正极材料粉末混合均匀,并充分反应。

8.根据权利要求1所述的一种基于废旧电池的磷酸铁锂的回收方法,其特征在于,所述采用梯度加碱的方式调节所述第一含锂溶液的ph值包括:逐步在所述第一含锂溶液中加入氢氧化钠,直至溶液的ph至调节至7-8,以使杂质金属深度脱除。

9.根据权利要求1所述的一种基于废旧电池的磷酸铁锂的回收方法,其特征在于,浓缩所述第二含锂溶液并加入碳酸钠,得到碳酸锂沉淀物和第二滤液还包括:利用磁力搅拌器进行间隔式搅拌,以使锂元素充分反应,得到碳酸锂沉淀物和第二滤液。

10.根据权利要求1所述的一种基于废旧电池的磷酸铁锂的回收方法,其特征在于,所述以设定的升温速率对所述正极材料进行焙烧还包括:设置含钙粉体对焙烧过程中产生的废气进行吸收处理;所述含钙粉体包括含钙无机物、含钙有机物和含钙生物质中的至少一种。

技术总结

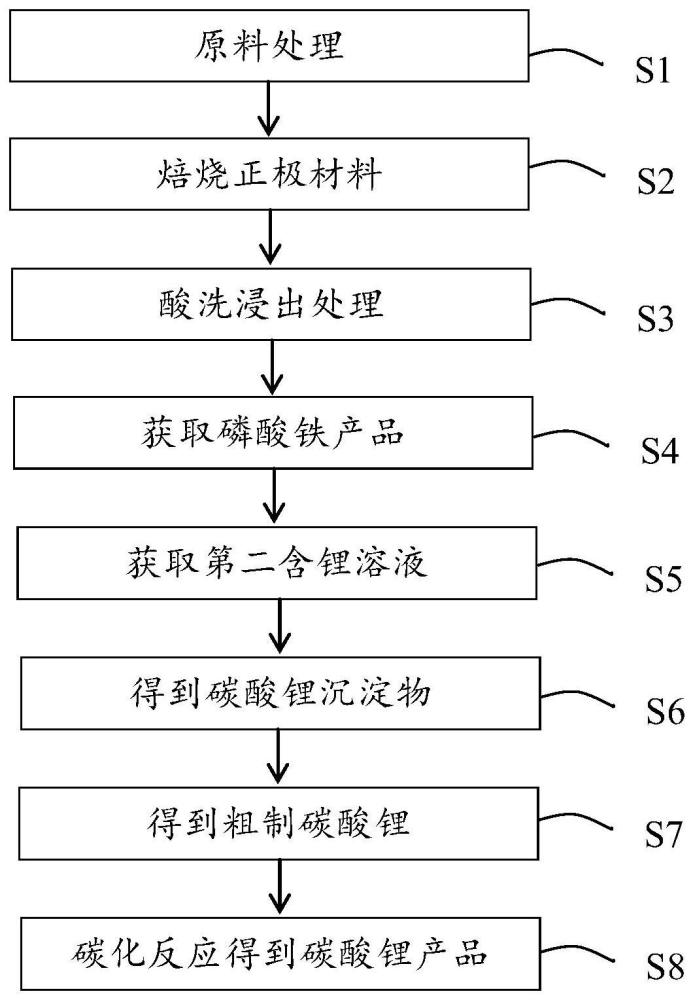

本发明提供一种基于废旧电池的磷酸铁锂的回收方法,具体制备步骤如下:S1:原料处理;S2:焙烧正极材料;S3:酸洗浸出处理;S4:获取第二含锂溶液;S5:得到碳酸锂沉淀物;S6:得到粗制碳酸锂;S7:碳化反应得到碳酸锂产品。本发明利用梯度升温、多级提升酸液浓度的方法,提高了硫酸的利用率,配合上适量份的碳酸钠,使得正极材料中锂元素在溶液中的高效选择性浸出,使得锂元素沉淀的更加充分,在粗制的碳酸锂向高纯度的碳酸锂制备过程中,使用了碳化提纯工艺,有效的提高了碳酸锂的提纯率。

技术研发人员:张哲鸣,林保全,卞海东

受保护的技术使用者:北京理工大学深圳汽车研究院(电动车辆国家工程实验室深圳研究院)

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!