走线基板及走线基板的制作方法与流程

本申请涉及半导体制造,具体而言,涉及一种走线基板及走线基板的制作方法。

背景技术:

1、随着半导体制造工艺的不断发展,玻璃穿孔(through glass via,tgv)技术在集成电路和微系统封装中被广泛应用。tgv技术通过在玻璃衬底上制作微小的通孔,以实现封装中的高密度互连,其中,这些通孔可以用于引出信号、电源和地线,实现芯片与外部电路的连接。

2、然而,在现有技术中,利用玻璃通孔进行精细布线时,通常需要将玻璃基板交错叠放,玻璃通孔之间采用焊线或者凸点进行键合,如此设置,由于相邻玻璃基板之间的接触面积有限,导致可开通孔数量有限,并且相邻玻璃基板之间出现空隙,在实际芯片封装过程中,为了保证结构的稳定性,需要对中间空隙额外填充绝缘材料,基板整体的集成度不高,且容易导致结构翘曲。

技术实现思路

1、为了至少克服现有技术中的上述不足,本申请的目的在于提供一种走线基板及走线基板的制作方法。

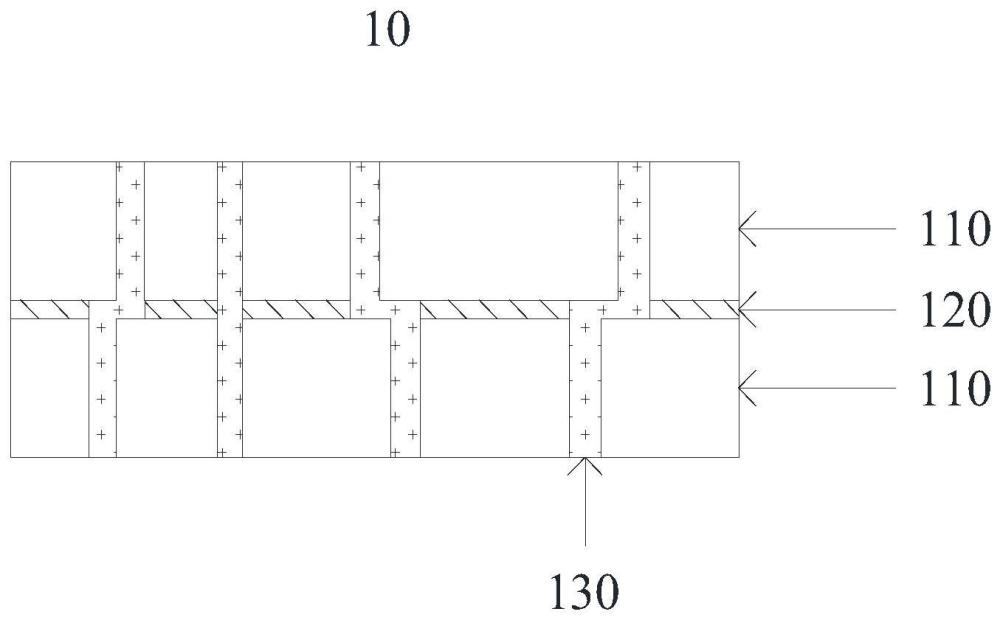

2、第一方面,本申请实施例提供一种走线基板,所述走线基板包括:多层玻璃基板,每一层玻璃基板中设置相对玻璃基板表面凸起的导电层以及贯穿所述玻璃基板相对两侧的玻璃通孔,所述玻璃通孔内设置有通孔走线,所述通孔走线与所述导电层电连接。

3、键合胶层,位于所述玻璃基板设置有所述导电层的一侧,且所述键合胶层在所述玻璃基板上的投影与所述导电层在所述玻璃基板上的投影不重叠。

4、相邻玻璃基板通过所述键合胶层进行键合,所述相邻玻璃基板中的通孔走线通过所述相邻玻璃基板上的导电层连通形成导电走线,所述导电走线用于将电信号由所述走线基板的一侧传递到所述走线基板的另一侧。

5、在一种可能的实现方式中,所述玻璃基板包括厚度不大于100um的超薄玻璃基板。

6、第二方面,本申请实施例还提供一种走线基板的制作方法,所述方法包括:

7、提供多个玻璃基板;

8、在每个玻璃基板上制作贯穿所述玻璃基板相对两侧的玻璃通孔,在所述玻璃通孔内制作通孔走线,并在所述玻璃基板表面制作与所述通孔走线电连接的导电层;

9、在玻璃基板制作有导电层的一侧制作键合胶层,所述键合胶层在所述玻璃基板上的投影与所述导电层在所述玻璃基板上的投影不重叠;

10、将多个所述玻璃基板依次堆叠,相邻玻璃基板通过所述键合胶层进行键合,由相邻玻璃基板中的导电层连通形成导电走线,得到所述走线基板。

11、在一种可能的实现方式中,所述在每个玻璃基板上制作贯穿所述玻璃基板相对两侧的玻璃通孔,在所述玻璃通孔内制作通孔走线,并在所述玻璃基板表面制作与所述通孔走线电连接的导电层的步骤,包括:

12、提供一载板;

13、在所述载板表面制作粘接层;

14、将所述玻璃基板放置于所述粘接层远离所述载板的一侧,并在所述玻璃基板上制作至少一个玻璃通孔;

15、在所述玻璃基板上制作位于所述玻璃通孔内的通孔走线以及与所述通孔走线电连接的导电层,所述导电层位于所述玻璃基板远离所述载板的一侧。

16、在一种可能的实现方式中,所述在所述玻璃基板上制作位于所述玻璃通孔内的通孔走线以及与所述通孔走线电连接的导电层的步骤,包括:

17、对制作所述玻璃通孔后的玻璃基板进行物理气相沉积,在所述玻璃通孔内壁以及所述玻璃基板远离所述载板的一侧的表面形成金属薄膜;

18、在位于所述玻璃基板远离所述载板的一侧的表面的金属薄膜上制作一掩膜保护层,所述掩膜保护层用于定义所述导电层的形状和位置,所述掩膜保护层至少将所述玻璃通孔露出;

19、对制作所述掩膜保护层后的玻璃基板进行电镀,在所述玻璃通孔内以及所述玻璃基板远离所述载板一侧且未设置所述掩膜保护层的位置处沉积金属,得到通孔走线及位于所述玻璃基板远离所述载板的一侧的金属层;

20、去除所述掩膜保护层以及位于所述掩膜保护层下的金属薄膜,得到导电层。

21、在一种可能的实现方式中,所述将所述玻璃基板放置于所述粘接层远离所述载板的一侧,并在所述玻璃基板上制作至少一个玻璃通孔的步骤,包括:

22、在所述玻璃基板远离所述载板的一侧制作光刻胶层,并对所述光刻胶层进行图案化处理;

23、去除所述玻璃基板中未被所述光刻胶层保护的区域,得到贯穿所述玻璃基板相对两侧的玻璃通孔。

24、在一种可能的实现方式中,所述在玻璃基板制作有导电层的一侧制作键合胶层的步骤之后,还包括:

25、对玻璃基板制作所述键合胶层及所述导电层的一侧进行机械研磨和化学抛光,去除所述键合胶层及所述导电层表面不均匀的地方,得到表面平整的键合胶层及导电层。

26、在一种可能的实现方式中,所述将多个所述玻璃基板依次堆叠,由相邻玻璃基板中的导电层连通形成导电走线,得到所述走线基板的步骤,包括:

27、将位于所述载板上且制作导电层和键合胶层后的玻璃基板进行堆叠键合,由相邻玻璃基板导电层连通形成导电走线;

28、去除所述粘接层,将所述载板与堆叠的玻璃基板剥离,得到走线基板。

29、在一种可能的实现方式中,所述在每个玻璃基板上贯穿所述玻璃基板相对两侧的玻璃通孔,在所述玻璃通孔制作通孔走线,并在所述玻璃基板表面置于与所述通孔走线电连接的导电层的步骤之前,还包括:

30、对所述玻璃基板表面进行清洗,去除所述玻璃基板表面的杂质、油脂及氧化层;

31、对清洗完成的玻璃基板进行粗化处理,增加所述玻璃基板表面的粗糙度。

32、第三方面,本申请实施例还提供一种电子元器件,包括第一方面中的走线基板或根据第二方面中任意一种方法制成的走线基板。

33、基于上述任意一个方面,本申请实施例提供的走线基板及其制作方法,包括多层玻璃基板及键合胶层,其中,玻璃基板设置有通孔走线及导电层。相邻玻璃基板通过键合胶层进行键合,可以使得相邻玻璃基板之间不存在空隙,可以实现结构更为紧凑、性能更稳定的rdl(重布线层)高密互连,且相邻玻璃基板之间不需要错位堆叠,可以增加可开通孔的面积,可以根据不同的实际需求对玻璃基板开设玻璃通孔。此外,相邻玻璃基板中的通孔走线通过相邻玻璃基板上的导电层连通形成导电走线,导电走线用于将电信号由走线基板的一侧传递到走线基板的另一侧,可以有效减少信号传输路径,减少信号传输的延迟和损耗,提高走线基板的高频性能。

技术特征:

1.一种走线基板,其特征在于,所述走线基板包括:

2.根据权利要求1所述的走线基板,其特征在于,所述玻璃基板包括厚度不大于100um的超薄玻璃基板。

3.一种走线基板的制作方法,其特征在于,所述方法包括:

4.根据权利要求3所述的走线基板的制作方法,其特征在于,所述在每个玻璃基板上制作贯穿所述玻璃基板相对两侧的玻璃通孔,在所述玻璃通孔内制作通孔走线,并在所述玻璃基板表面制作与所述通孔走线电连接的导电层的步骤,包括:

5.根据权利要求4所述的走线基板的制作方法,其特征在于,所述在所述玻璃基板上制作位于所述玻璃通孔内的通孔走线以及与所述通孔走线电连接的导电层的步骤,包括:

6.根据权利要求4所述的走线基板的制作方法,其特征在于,所述将所述玻璃基板放置于所述粘接层远离所述载板的一侧,并在所述玻璃基板上制作至少一个玻璃通孔的步骤,包括:

7.根据权利要求3所述的走线基板的制作方法,其特征在于,所述在玻璃基板制作有导电层的一侧制作键合胶层的步骤之后,还包括:

8.根据权利要求4所述的走线基板的制作方法,其特征在于,所述将多个所述玻璃基板依次堆叠,由相邻玻璃基板中的导电层连通形成导电走线,得到所述走线基板的步骤,包括:

9.根据权利要求3所述的走线基板的制作方法,其特征在于,所述在每个玻璃基板上贯穿所述玻璃基板相对两侧的玻璃通孔,在所述玻璃通孔制作通孔走线,并在所述玻璃基板表面置于与所述通孔走线电连接的导电层的步骤之前,还包括:

10.一种电子元器件,其特征在于,包括权利要求1-2中任意一种的走线基板或根据权利要求3-9中任意一项方法制成的走线基板。

技术总结

本申请实施例提供一种走线基板及其制作方法,所述走线基板包括多层玻璃基板及键合胶层,其中,玻璃基板设置有通孔走线及导电层。相邻玻璃基板通过键合胶层进行键合,可以使得相邻玻璃基板之间不存在空隙,可以实现结构更为紧凑、性能更稳定的RDL高密互连,且相邻玻璃基板之间不需要错位堆叠,可以增加可开通孔的面积,可以根据不同的实际需求对玻璃基板开设玻璃通孔。此外,相邻玻璃基板中的通孔走线通过相邻玻璃基板上的导电层连通形成导电走线,导电走线用于将电信号由走线基板的一侧传递到走线基板的另一侧,可以有效减少信号传输路径,减少信号传输的延迟和损耗,提高走线基板的高频性能。

技术研发人员:黄文杰

受保护的技术使用者:成都奕成集成电路有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!