一种数字隔离器及其内部的设置与互连方法

本发明属于高压数字隔离器件领域,具体涉及一种数字隔离器及其内部的设置与互连方法。

背景技术:

1、隔离器是一种在电气隔离状态下实现信号传输的器件。该器件能用于输入电路、输出电路之间的电气隔离,在保护人体、设备的同时,实现信号的有效传输。目前主要有光耦隔离、磁耦隔离、容耦隔离等三种类型。

2、光耦是常见的传统隔离器件,采用发光二极管和光敏三极管实现“电-光-电”转换。它存在寿命短、功耗大、传输速率低等缺点,因而应用范围受限,并逐渐被新型隔离器件,如容耦器件、磁耦器件所取代。容耦隔离和磁耦隔离都是基于硅的隔离方式,它们分别使用片上隔离变压器和片上高压隔离电容作为隔离耦合元件,实现隔离传输。容耦器件基于cmos工艺,采用多层sio2片上电容实现信号的隔离传输,具有寿命长、功耗低、传输速率高的优点。

3、然而容耦器件中这种高压隔离电容的实现方式,下极板在隔离器ic片内,上极板在电介质层压板中,减小了传统隔离器ic中片内高压隔离电容的面积,但仍需要通过外部粘接电介质层压板,并结合金丝键合工艺实现发射端、接收端高压隔离器件的互连,整个工艺过程相对复杂、成本也较高。

4、综上所述,隔离器ic的体积尺寸、高压隔离器件的互连工艺、产品成本等方面仍存在不足,需要持续改进。

技术实现思路

1、本发明的目的在于,提供一种数字隔离器及其内部的设置与互连方法,能减小隔离器ic的体积尺寸,简化互连工艺,降低成本。

2、为解决上述技术问题,本发明的技术方案为:一种数字隔离器内部的设置与互连方法,包括以下步骤:

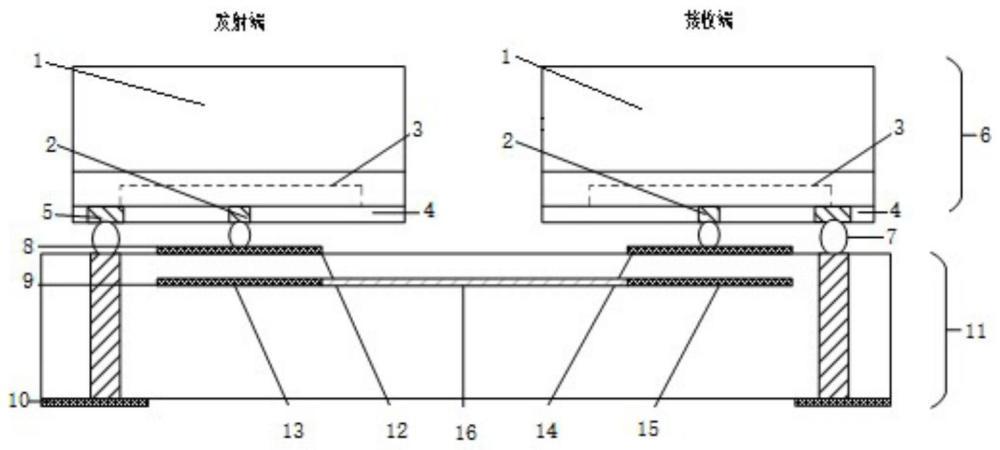

3、将隔离器ic以倒装焊形式与微组装基板连接;其中,隔离器ic包括至少一个发射端和一个接收端,微组装基板为包括顶层、中间层、底层由上至下分隔设置的三层金属结构;

4、在微组装基板的顶层和中间层上分别设置至少两组高压隔离电容的上极板与下极板,上极板和下极板的设置位置相互对应,形成至少两个高压隔离电容,两个高压隔离电容的设置位置分别为发射端和接收端的正下方;

5、在两个高压隔离电容的下极板设置导电铜膜以实现发射端和接收端的互连。

6、发射端和接收端均包括至上而下设置的衬底、电路层和钝化层,在电路层中设置有电路,在钝化层中部设置有与微组装基板顶层相连接的电容焊盘;在发射端的钝化层中远离接收端一侧设置有发射端电源焊盘、发射端信号焊盘和发射端接地焊盘,在接收端的钝化层中远离发射端一侧设置有接收端电源焊盘、接收端信号焊盘和接收端接地焊盘。

7、在顶层、中间层和底层均上开设有与发射端电源焊盘、发射端信号焊盘、发射端接地焊盘、接收端电源焊盘、接收端信号焊盘和接收端接地焊盘位置对应的过孔,各过孔大小一致。

8、通过改变上极板与下极板的面积与间距,调整高压隔离电容的耐压强度与容值。

9、将微组装基板替换为ic载板。

10、微组装基板的介质材料为聚酰亚胺或sio2。

11、隔离器ic的通道数量为任意值。

12、还提供一种数字隔离器,包括以倒装焊形式连接的隔离器ic与微组装基板;其中,隔离器ic包括至少一个发射端和一个接收端,微组装基板为包括顶层、中间层、底层由上至下分隔设置的三层金属结构;

13、在微组装基板的顶层和中间层上分别设置至少两组高压隔离电容的上极板与下极板,上极板和下极板的设置位置相互对应,形成至少两个高压隔离电容,两个高压隔离电容的设置位置分别为发射端和接收端的正下方;

14、在两个高压隔离电容的下极板设置导电铜膜以实现发射端和接收端的互连。

15、发射端和接收端均包括至上而下设置的衬底、电路层和钝化层,在电路层中设置有电路,在钝化层中部设置有与微组装基板顶层相连接的电容焊盘;在发射端的钝化层中远离接收端一侧设置有发射端电源焊盘、发射端信号焊盘和发射端接地焊盘,在接收端的钝化层中远离发射端一侧设置有接收端电源焊盘、接收端信号焊盘和接收端接地焊盘。

16、在顶层、中间层和底层均上开设有与发射端电源焊盘、发射端信号焊盘、发射端接地焊盘、接收端电源焊盘、接收端信号焊盘和接收端接地焊盘位置对应的过孔,各过孔大小一致。

17、与现有技术相比,本发明的有益效果为:

18、1)能减小隔离器ic的体积尺寸

19、本发明的高压隔离电容是由微组装基板的两层金属极板实现的,因此能将高压隔离电容完全置于隔离器ic之外,使得隔离器ic的体积尺寸不再受高压隔离电容的影响,同时高压隔离电容的厚度不再受隔离器ic工艺厚度的限制。与已有的隔离器技术比较,本发明能在保证高压隔离电容耐压的前提下,大幅度减小隔离器ic的体积尺寸。

20、2)简化互连工艺

21、本发明通过倒装焊方式,将隔离器ic焊接在微组装基板上,并通过微组装基板内层的铜膜走线代替隔离器件之间的键合互连线。与已有的隔离器互连方式比较,本发明提出的隔离器ic引脚,以及高压隔离器件互连方式工艺简单,连接可靠。

22、3)降低成本

23、本发明提出采用成熟的微组装基板、倒装焊工艺等实现数字隔离器。与已有的粘接、金丝键合等实施方式比较,性能更稳定,一致性更好,成本相对更低。

技术特征:

1.一种数字隔离器内部的设置与互连方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种数字隔离器内部的设置与互连方法,其特征在于,发射端和接收端均包括至上而下设置的衬底、电路层和钝化层,在电路层中设置有电路,在钝化层中部设置有与微组装基板顶层相连接的电容焊盘;在发射端的钝化层中远离接收端一侧设置有发射端电源焊盘、发射端信号焊盘和发射端接地焊盘,在接收端的钝化层中远离发射端一侧设置有接收端电源焊盘、接收端信号焊盘和接收端接地焊盘。

3.根据权利要求2所述的一种数字隔离器内部的设置与互连方法,其特征在于,在顶层、中间层和底层均上开设有与发射端电源焊盘、发射端信号焊盘、发射端接地焊盘、接收端电源焊盘、接收端信号焊盘和接收端接地焊盘位置对应的过孔,各过孔大小一致。

4.根据权利要求1所述的一种数字隔离器内部的设置与互连方法,其特征在于,通过改变上极板与下极板的面积与间距,调整高压隔离电容的耐压强度与容值。

5.根据权利要求1所述的一种数字隔离器内部的设置与互连方法,其特征在于,将微组装基板替换为ic载板。

6.根据权利要求1所述的一种数字隔离器内部的设置与互连方法,其特征在于,微组装基板的介质材料为聚酰亚胺或sio2。

7.根据权利要求1所述的一种数字隔离器内部的设置与互连方法,其特征在于,隔离器ic的通道数量为任意值。

8.一种数字隔离器,其特征在于,包括以倒装焊形式连接的隔离器ic与微组装基板;其中,隔离器ic包括至少一个发射端和一个接收端,微组装基板为包括顶层、中间层、底层由上至下分隔设置的三层金属结构;

9.根据权利要求8所述的一种数字隔离器,其特征在于,发射端和接收端均包括至上而下设置的衬底、电路层和钝化层,在电路层中设置有电路,在钝化层中部设置有与微组装基板顶层相连接的电容焊盘;在发射端的钝化层中远离接收端一侧设置有发射端电源焊盘、发射端信号焊盘和发射端接地焊盘,在接收端的钝化层中远离发射端一侧设置有接收端电源焊盘、接收端信号焊盘和接收端接地焊盘。

10.根据权利要求9所述的一种数字隔离器,其特征在于,在顶层、中间层和底层均上开设有与发射端电源焊盘、发射端信号焊盘、发射端接地焊盘、接收端电源焊盘、接收端信号焊盘和接收端接地焊盘位置对应的过孔,各过孔大小一致。

技术总结

本发明公开了一种数字隔离器及其内部的设置与互连方法,包括:将隔离器IC以倒装焊形式与微组装基板连接;其中,隔离器IC包括至少一个发射端和一个接收端,微组装基板为包括顶层、中间层、底层由上至下分隔设置的三层金属结构;在微组装基板的顶层和中间层上分别设置至少两组高压隔离电容的上极板与下极板,上极板和下极板的设置位置相互对应,形成至少两个高压隔离电容,两个高压隔离电容的设置位置分别为发射端和接收端的正下方;在两个高压隔离电容的下极板设置导电铜膜以实现发射端和接收端的互连。本发明能能减小隔离器IC的体积尺寸,简化互连工艺,降低成本。

技术研发人员:吴国安,占腊民

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!