一种钴基铁氧体和四氧化三钴复合电极材料及制备方法

本发明涉及新材料,具体涉及一种钴基铁氧体和四氧化三钴复合电极材料及制备方法。

背景技术:

1、目前,超级电容器作为一种常见的储能装置。相较于二次电池而言,具有功率密度高、循环稳定性好、安全可靠等优点。然而,超级电容器的低能量密度,大大限制了其在实际中的应用。影响超级电容器能量密度的主要因素是其电极材料的比电容。合理地调控电极材料的组分、设计其结构是提升超级电容器能量密度的一个有效办法。铁氧体作为一种过渡金属氧化物,具有价格便宜、无污染、理论电容量高等优点,被认为是一种具有巨大潜力的赝电容电极材料。huang等利用柠檬酸为辅助剂,通过溶胶-凝胶法制备了分层多孔状的cofe2o4,在1a g-1的电流密度下其比电容可以达到443.89f g-1(journal of energystorage 2021,35,102286)。song等人利用溶剂热法,通过改变溶剂和结构导向剂的比例在泡沫镍上合成了中空箱状的cofe2o4骨架,在1a g-1的电流密度下其比电容可以达到466.7c g-1(applied surface science 2020,533,147433)。wang等利用溶剂热法合成了多层核壳结构的cofe2o4,其中四壳层的cofe2o4在2a g-1的电流密度比电容可以达到716cg-1(nano research2016,9,2026-2033)。

2、然而,当前的铁氧体电极材料存在易团聚等问题,减小了电极材料与电解液的接触面积,降低了电极材料的电容量。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种钴基铁氧体和四氧化三钴复合电极材料及制备方法,旨在解决现有技术中铁氧体电极材料存在易团聚,减小了电极材料与电解液的接触面积,降低了电极材料的电容量的技术问题。

2、本发明的第一方面在于提供一种钴基铁氧体和四氧化三钴复合电极材料的制备方法,其特征在于,所述制备方法包括:

3、将六水合硝酸钴、七水合硫酸亚铁与聚乙烯吡咯烷酮混合溶解于第一容量的n,n-二甲基甲酰胺中,超声、搅拌使其完全溶解,得到第一悬浊液;

4、向所述第一悬浊液中加入苯并咪唑,超声、搅拌使其溶解,得到第二悬浊液;

5、将所述第二悬浊液加入第二容量且具有聚四氟乙烯内衬的不锈钢高压反应釜中进行水热反应,经过干燥后得到cofe-zif前驱体;

6、在空气氛围中,将cofe-zif前驱体放入马弗炉中进行煅烧,得到钴基铁氧体和四氧化三钴复合电极材料。

7、根据上述技术方案的一方面,所述第一容量为60ml。

8、根据上述技术方案的一方面,所述第二容量为100ml。

9、根据上述技术方案的一方面,所述六水合硝酸钴与所述七水合硫酸亚铁的摩尔比例为a:4-a,1≤a≤3。

10、根据上述技术方案的一方面,所述聚乙烯吡咯烷酮的质量为0.4g。

11、根据上述技术方案的一方面,所述六水合硝酸钴、所述七水合硫酸亚铁与所述聚乙烯吡咯烷酮溶解于第一容量的n,n-二甲基甲酰胺中,超声与搅拌的时间均为5-30min。

12、根据上述技术方案的一方面,将所述第二悬浊液加入第二容量且具有聚四氟乙烯内衬的不锈钢高压反应釜中进行水热反应时,其水热温度为120-200℃,水热时间为12-24h。

13、根据上述技术方案的一方面,将所述第二悬浊液加入第二容量且具有聚四氟乙烯内衬的不锈钢高压反应釜中进行水热反应,进行干燥得到cofe-zif前驱体的干燥温度为60-80℃,干燥时间为10-24h。

14、根据上述技术方案的一方面,将cofe-zif前驱体放入马弗炉中进行煅烧时,煅烧温度为500-1000℃,煅烧时间为2h-4h。

15、本发明的第二方面在于提供一种钴基铁氧体和四氧化三钴复合电极材料,所述复合电极材料由上述技术方案当中所述制备方法制备得到。

16、与现有技术相比,采用本发明所示的制备方法制备得到的钴基铁氧体和四氧化三钴复合电极材料,有益效果在于:

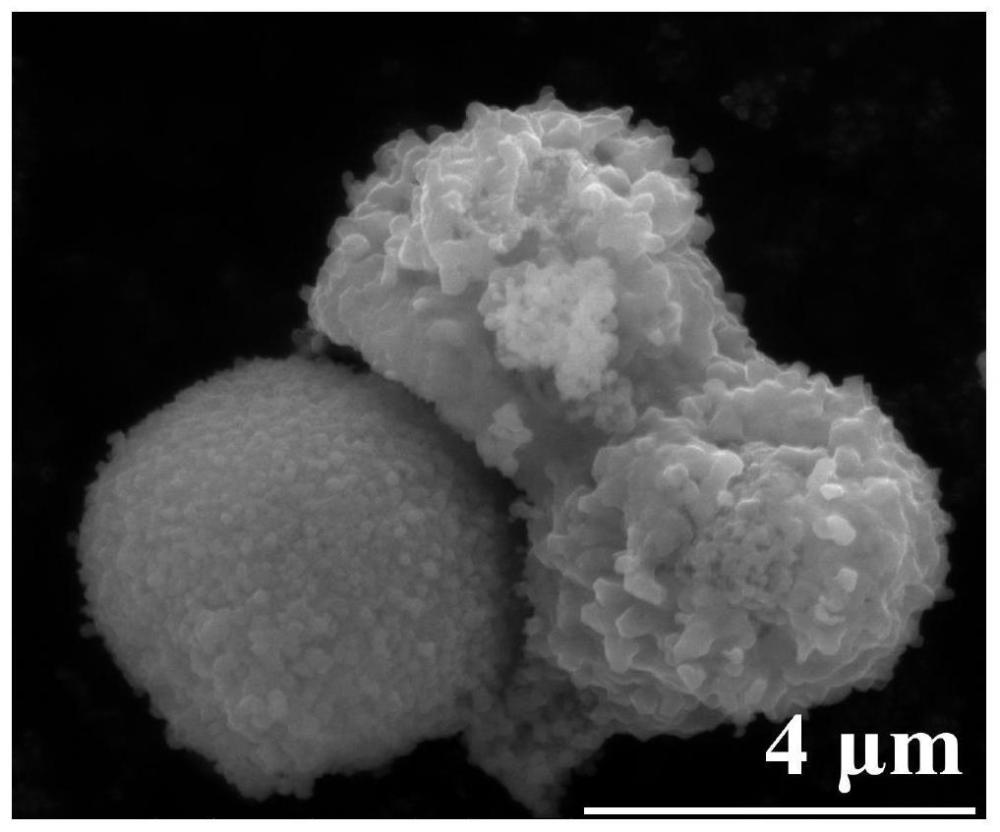

17、1、通过以苯并咪唑为有机配体,六水合硝酸钴和七水合硫酸亚铁为金属源,通过一步水热法合成了钴铁的沸石咪唑酯骨架前驱体。通过改变投料中六水合硝酸钴和七水合硫酸亚铁的量,可以改变产物中四氧化三钴和钴基铁氧体的相对含量。本发明制备的钴基铁氧体和四氧化三钴复合电极材料的形貌表现为纳米片包覆球体形成的褶皱多孔球花结构,其表面存在着较多的电化学活性位点,可以为电化学反应提供更多的活性位点。本发明基于苯并咪唑制备的钴基铁氧体和四氧化三钴复合电极材料当钴和铁的比例为3:1时,在1a g-1的电流密度下,电极材料的电容量可以达到2834f g-1。在10a g-1的大电流密度下,电容量可以达到2200f g-1。并且在20a g-1的大电流密度下循环1000次后电容量可以保持初始的67%。

18、2、本发明首次提供了一种zif衍生cofe2o4@co3o4复合电极材料的制备方法,并将其作为超级电容器的电极材料,通过本发明方法制备出来的cofe2o4@co3o4,具有片状cofe2o4包覆球状co3o4所形成的独特的球花状结构,褶皱的表面具有更多的电化学活性位点,两种金属氧化物的协同效应能够大大提升电极材料的电容量。

19、图说明

20、本发明的上述与/或附加的方面与优点从结合下面图对实施例的描述中将变得明显与容易理解,其中:

21、图1为cofe-zif的xrd图谱;

22、图2为cofe-zif的sem图象;

23、图3为cofe-zif的n2等温吸(脱)附曲线图;

24、图4为cofe-zif在不同电压扫描速率下的cv曲线图;

25、图5为钴基铁氧体和四氧化三钴复合电极材料的xrd图;

26、图6为钴基铁氧体和四氧化三钴复合电极材料的sem图;

27、图7为钴基铁氧体和四氧化三钴复合电极材料的n2等温吸(脱)附曲线图;

28、图8为钴基铁氧体和四氧化三钴复合电极材料在不同电压扫描速率下的cv曲线图;

29、图9为钴基铁氧体和四氧化三钴复合电极材料在不同电流密度下的gcd曲线图;

30、图10为钴基铁氧体和四氧化三钴复合电极材料在20a g-1的大电流密度下的循环稳定性测试结果示意图;

31、图11为钴基铁氧体和四氧化三钴复合电极材的xrd图;

32、图12为钴基铁氧体和四氧化三钴复合电极材料在不同电压扫描速率下的cv曲线图;

33、图13为钴基铁氧体和四氧化三钴复合电极材料在不同电流密度下的gcd曲线图。

技术特征:

1.一种钴基铁氧体和四氧化三钴复合电极材料的制备方法,其特征在于,所述制备方法包括:

2.根据权利要求1所述的钴基铁氧体和四氧化三钴复合电极材料的制备方法,其特征在于,所述第一容量为60ml。

3.根据权利要求1所述的钴基铁氧体和四氧化三钴复合电极材料的制备方法,其特征在于,所述第二容量为100ml。

4.根据权利要求1所述的钴基铁氧体和四氧化三钴复合电极材料的制备方法,其特征在于,所述六水合硝酸钴与所述七水合硫酸亚铁的摩尔比例为a:4-a,1≤a≤3。

5.根据权利要求4所述的钴基铁氧体和四氧化三钴复合电极材料的制备方法,其特征在于,所述聚乙烯吡咯烷酮的质量为0.4g。

6.根据权利要求1所述的钴基铁氧体和四氧化三钴复合电极材料的制备方法,其特征在于,所述六水合硝酸钴、所述七水合硫酸亚铁与所述聚乙烯吡咯烷酮溶解于第一容量的n,n-二甲基甲酰胺中,超声与搅拌的时间均为5-30min。

7.根据权利要求1所述的钴基铁氧体和四氧化三钴复合电极材料的制备方法,其特征在于,将所述第二悬浊液加入第二容量且具有聚四氟乙烯内衬的不锈钢高压反应釜中进行水热反应时,其水热温度为120-200℃,水热时间为12-24h。

8.根据权利要求1所述的钴基铁氧体和四氧化三钴复合电极材料的制备方法,其特征在于,将所述第二悬浊液加入第二容量且具有聚四氟乙烯内衬的不锈钢高压反应釜中进行水热反应,进行干燥得到cofe-zif前驱体的干燥温度为60-80℃,干燥时间为10-24h。

9.根据权利要求1所述的钴基铁氧体和四氧化三钴复合电极材料的制备方法,其特征在于,将cofe-zif前驱体放入马弗炉中进行煅烧时,煅烧温度为500-1000℃,煅烧时间为2h-4h。

10.一种钴基铁氧体和四氧化三钴复合电极材料,其特征在于,所述复合电极材料由权利要求1-9任一项所述制备方法制备得到。

技术总结

本发明公开了一种钴基铁氧体和四氧化三钴复合电极材料及制备方法,该制备方法包括:将六水合硝酸钴、七水合硫酸亚铁与聚乙烯吡咯烷酮混合溶解于第一容量的N,N‑二甲基甲酰胺中,超声、搅拌使其完全溶解,得到第一悬浊液;向第一悬浊液中加入苯并咪唑,超声、搅拌使其溶解,得到第二悬浊液;第二悬浊液加入第二容量且具有聚四氟乙烯内衬的不锈钢高压反应釜中进行水热反应,经过干燥后得到CoFe‑ZIF前驱体;在空气氛围中,将CoFe‑ZIF前驱体放入马弗炉中进行煅烧,得到钴基铁氧体和四氧化三钴复合电极材料。该CoFe2O4@Co3O4电极材料,具有片状CoFe<subgt;2</subgt;O<subgt;4</subgt;包覆球状Co<subgt;3</subgt;O<subgt;4</subgt;所形成的独特的球花状结构,褶皱的表面具有更多的电化学活性位点,两种金属氧化物的协同效应能够大大提升电极材料的电容量。

技术研发人员:罗广圣,刘定邦,王子豪,占娜,丁晓俊,杨文俊,吴仲楷,高飞,周卫平,程振之,李子建,黄紫豪

受保护的技术使用者:南昌大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!