硅柱阵列的器件连接结构的制造方法及器件连接结构

本发明涉及芯片器件互连的,具体涉及一种硅柱阵列的器件连接结构的制造方法及器件连接结构。

背景技术:

1、在现代科技领域,芯片内互连材料与工艺的革新已经成为当前高端芯片研发中最为关键的技术难点之一,器件连接的设计和制造工艺方法是实现高效、可靠和精确电子器件功能的关键。现有封装工艺芯片互连技术主要有以下四种。

2、1.引线键合:其通过使用具有良好导电性能的金属线(如铝线或金线)将芯片上的金属引线与封装基板上的金属引脚连接起来。2.倒装芯片接合:在倒装技术中,不再通过连线实现裸片和基板的相连,而是将芯片翻转并倒置安装在封装基板上,通过金属焊球直接实现连接。3.混合键合:首先通过深反应离子刻蚀或者物理钻打来形成通孔,利用电镀方式填充铜。再通过化学机械研磨进行表面平坦化,接下来用等离子体对表面进行激活,为预键合做准备。上下晶圆对准后完成预键合,经过退火操作,来进一步促进铜通孔键合面的扩散,从而完成良好的电学连接。4.硅通孔(tsv)键合:tsv不采用传统的布线方法来连接芯片与芯片,而是通过在芯片上钻孔并填充金属等导电材料以容纳电极来垂直连接芯片。制作带有tsv的晶圆后,通过封装在其顶部和底部形成微凸块,然后连接这些凸块。

3、然而,上述的引线键合在高密度封装和微细化器件方面仍存在些许缺陷,引线键合由于线宽受限,无法满足更高的互连密度要求。同时由于其电气路径较长,也不适合需要高速操作的较新设备。倒装芯片接合需要严格的工艺控制和精细的对准操作,以确保接合质量和可靠性;同时他也难以进行多芯片堆叠,这对于需要高密度的存储产品来说是不利的。混合键合由于其集成密度更高,能够同时实现电学连接和物理支撑,是接下来研究和发展的重点,但是该方法较为复杂且耗时较长,生产成本高。硅通孔(tsv)键合通过物理方式得到的硅通孔存在精度不高深度低的缺点。

技术实现思路

1、本发明提供一种硅柱阵列的器件连接结构的制造方法,旨在解决现有的芯片器件连接的制备效率低,可靠性差,耗时长,生产成本高,质量差的问题。

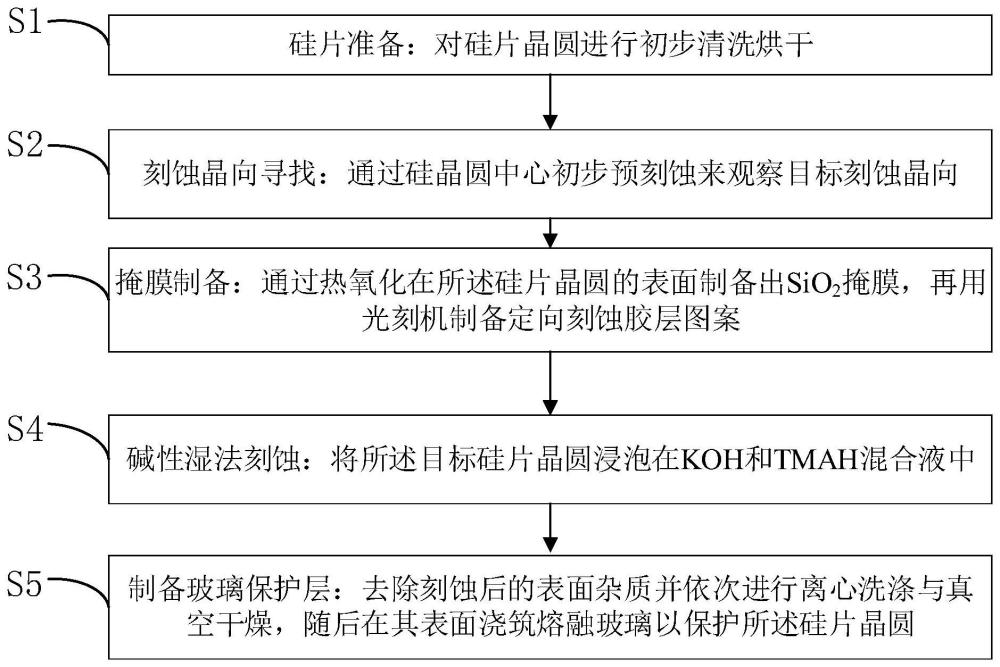

2、本发明实施例提供一种硅柱阵列的器件连接结构的制造方法,所述制造方法包括以下步骤:

3、s1、硅片准备:对硅片晶圆进行初步清洗烘干;

4、s2、刻蚀晶向寻找:通过硅晶圆中心初步预刻蚀来观察目标刻蚀晶向;

5、s3、掩膜制备:通过热氧化在所述硅片晶圆的表面制备出sio2掩膜,再用光刻机制备定向刻蚀胶层图案;

6、s4、碱性湿法刻蚀:将所述目标硅片晶圆浸泡在koh和tmah混合液中刻蚀;

7、s5、制备玻璃保护层:去除刻蚀后的表面杂质并依次进行离心洗涤与真空干燥,随后在其表面浇筑熔融玻璃以保护所述硅片晶圆。

8、优选的,所述s1具体包括:利用去离子水清洗目标硅片晶圆(110),而后进行真空干燥处理。

9、优选的,所述s2具体包括以下步骤:

10、s21、在所述硅片晶圆表面均匀旋涂一层5um的胶层,而后烘干固化胶层;

11、s22、将所述s21的硅片晶圆放置在光刻机下对准,经过曝光、显影、冲洗、干燥后在硅片中心处得到一个方形的预刻蚀口;

12、s23、将所述s22的硅片晶圆浸泡在koh和tmah的混合刻蚀液中10min后拿出并洗涤干燥;

13、s24、将所述s23的硅片放在场发射扫描电子显微镜下观察刻蚀面情况,记录定位角θ,并标记好目标晶向。

14、优选的,所述s22中,光刻后得到的正方形预刻蚀口图案尺寸为1×1cm。

15、优选的,所述s23中,在所述混合刻蚀液中10min后,还包括以下步骤:

16、将干燥后的所述硅片晶圆放置在显微镜下观察刻蚀面的情况,找到垂直于表面的晶面并标记出晶向,量出目标定位角θ的角度。

17、优选的,所述s23中,按照质量比:

18、所述混合刻蚀液中,koh的含量为30wt%,tmah的含量为1wt%,所述的干燥温度为50℃~90℃,干燥时间为1~2h。

19、优选的,所述s3具体包括以下步骤:

20、s31、将标记好晶向的硅片晶圆放置在超快高温炉中进行氧化;

21、s32、在所述s31中的硅片晶圆表面旋涂一层5um的胶层,而后烘干固化胶层;

22、s33、将所述s32中的硅片晶圆放置在光刻机下对准定位标记线,经过曝光、显影、冲洗、干燥后得到事先设计好的掩膜图案;

23、s34、通过boe溶液去除掩膜区域外多余的sio2。

24、优选的,所述s31中,氧化温度为1100℃,加热时间为2min。

25、优选的,所述s4具体包括以下步骤:

26、利用刻蚀液在表面刻出垂直硅柱阵列,将制备好双层掩膜后的目标硅片浸泡在koh和tmah溶液的刻蚀槽中,控制温度在85℃恒定,并不断用超声搅拌和刻蚀液循环来保证每个地方刻蚀的均匀性,待刻蚀时间到后捞出清洗干净;

27、其中,刻蚀时间为20min,环境温度为27℃。

28、第二方面,本发明实施例提供一种器件连接结构,所述器件连接结构由上述的硅柱阵列的器件连接结构的制造方法制得。

29、与现有技术相比,本发明的有益效果在于,通过对硅片晶圆进行初步清洗烘干;通过硅晶圆中心初步预刻蚀来观察目标刻蚀晶向;通过热氧化在所述硅片晶圆的表面制备出sio2掩膜,再用光刻机制备定向刻蚀胶层图案;将所述目标硅片晶圆浸泡在koh和tmah混合液中刻蚀;去除刻蚀后的表面杂质并依次进行离心洗涤与真空干燥,随后在其表面浇筑熔融玻璃以保护所述硅片晶圆。这样通过所述的高掺杂硅柱阵列由湿法刻蚀加工出来,对比干法刻蚀而言极大的降低了加工时间,且湿法刻蚀具有操作简单和低成本的优点,能有效降低加工难度和生产成本;同时,以此得到高深度的垂直硅微米柱阵列,为高密度器件连接提供了新的思路方法。硅片在koh溶液中的各项异性刻蚀使得侧面(111)基本不被腐蚀,进而得到光滑的完整的硅微米柱,为后续器件连接提供更稳定和可靠的连接,有助于提高器件的可靠性和长期稳定性。

技术特征:

1.一种硅柱阵列的器件连接结构的制造方法,其特征在于,所述制造方法包括以下步骤:

2.如权利要求1所述的硅柱阵列的器件连接结构的制造方法,其特征在于,所述s1具体包括:利用去离子水清洗目标硅片晶圆(110),而后进行真空干燥处理。

3.如权利要求1所述的硅柱阵列的器件连接结构的制造方法,其特征在于,所述s2具体包括以下步骤:

4.如权利要求3所述的硅柱阵列的器件连接结构的制造方法,其特征在于,所述s22中,光刻后得到的正方形预刻蚀口图案尺寸为1×1cm。

5.如权利要求3所述的硅柱阵列的器件连接结构的制造方法,其特征在于,所述s23中,在所述混合刻蚀液中10min后,还包括以下步骤:

6.如权利要求3所述的硅柱阵列的器件连接结构的制造方法,其特征在于,所述s23中,按照质量比:

7.如权利要求1所述的硅柱阵列的器件连接结构的制造方法,其特征在于,所述s3具体包括以下步骤:

8.如权利要求7所述的硅柱阵列的器件连接结构的制造方法,其特征在于,所述s31中,氧化温度为1100℃,加热时间为2min。

9.如权利要求1所述的硅柱阵列的器件连接结构的制造方法,其特征在于,所述s4具体包括以下步骤:

10.一种器件连接结构,其特征在于,所述器件连接结构由权利要求1-9任一项所述的硅柱阵列的器件连接结构的制造方法制得。

技术总结

本发明提供了一种硅柱阵列的器件连接结构的制造方法及器件连接结构,所述制造方法包括以下步骤:S1、硅片准备:对硅片晶圆进行初步清洗烘干;S2、刻蚀晶向寻找:通过硅晶圆中心初步预刻蚀来观察目标刻蚀晶向;S3、掩膜制备:通过热氧化在所述硅片晶圆的表面制备出SiO<subgt;2</subgt;掩膜,再用光刻机制备定向刻蚀胶层图案;S4、碱性湿法刻蚀:将所述目标硅片晶圆浸泡在KOH和TMAH混合液中刻蚀;S5、制备玻璃保护层:去除刻蚀后的表面杂质并依次进行离心洗涤与真空干燥,随后在其表面浇筑熔融玻璃以保护所述硅片晶圆。本发明的硅柱阵列的器件连接结构的制造方法制造效率高,质量好,可靠性高,生产成本低。

技术研发人员:陈云,吴文轩,侯茂祥,张子超,张浩,马莉,陈新

受保护的技术使用者:广东工业大学

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!