一种IGBT单管芯片并联焊接水道结构及其焊接方法与流程

本发明涉及igbt单管芯片散热,尤其是一种igbt单管芯片并联焊接水道结构及其焊接方法。

背景技术:

1、传统的电机控制器,比如新能源电机控制器使用标准的igbt模块压合到散热水道上形成电控核心单元,实现直流交流电的转换,缺点是功率模块价格高。另外一种低成本技术是使用igbt单管芯片并联,替代功率模块功能,同样的需要焊接到水道上。常见的散热方案比如特斯拉t-park封装的单管igbt芯片,使用银烧结工艺焊接到水道上,可以得到优良的散热性能,但是银的使用增加了非常高的成本,市场上并未得到普及。

2、为此我们提出一种igbt单管芯片并联焊接水道结构及其焊接方法。

技术实现思路

1、本申请人针对上述现有生产技术中的缺点,提供一种igbt单管芯片并联焊接水道结构及其焊接方法,从而有效提高igbt芯片冷却效率,同时降低模块制造成本。

2、本发明所采用的技术方案如下:

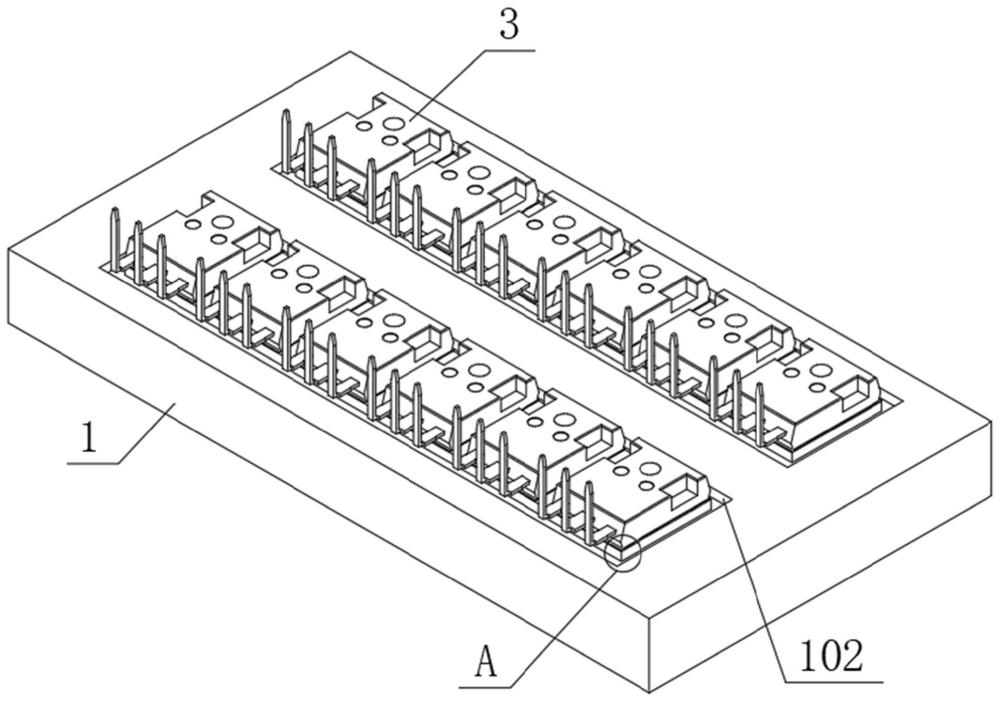

3、一种igbt单管芯片并联焊接水道结构,包括:

4、水道,包括至少一个焊接面,水道在焊接面外侧开设有环绕焊接面的凹槽,焊接面顶部设置有凸点;

5、焊片,设置在凸点上;

6、igbt单管芯片,设置在焊片上,通过激光进行焊接;

7、其中,凹槽内灌装有液态环氧树脂,用于起到绝缘作用。

8、其进一步特征在于:

9、所述凹槽的深度和宽度均为2mm。

10、所述凸点的高度为0.1mm。

11、所述焊片的熔点为260℃。

12、所述焊接面上设置有多个焊接位,每个焊接位上设置有多个凸点。

13、一个焊接位上设置有四个凸点。

14、所述焊片的尺寸为焊盘的90%。

15、所述水道由铜制成。

16、所述水道内采用循环流动方式进行散热。

17、本发明还公开了一种igbt单管芯片并联焊接水道的焊接方法,包括如下步骤:

18、步骤一,在水道表面设置焊接面,焊接面外侧开设有环绕焊接面的凹槽,凹槽的深度和宽度都为2mm;

19、步骤二,焊接面上设置有多个焊接位,每个焊接位上均间隔设置有四个高度为0.1mm的凸点;

20、步骤三,把熔点为260℃,且尺寸为焊盘的90%的焊片放置在凸点上;

21、步骤四,在凹槽内灌装液态环氧树脂进行绝缘;

22、步骤五,把igbt单管芯片放置到焊片上,采用激光进行焊接,多个igbt单管芯片并联。

23、本发明的有益效果如下:

24、本发明结构紧凑、合理,操作方便,采用激光焊接通过焊片把igbt焊接在水道上,且在焊接面的外侧设置环绕焊接面的凹槽,在凹槽内灌装液态环氧树脂用于绝缘,有效提高igbt芯片冷却效率,同时降低模块制造成本。

25、同时,本发明还具备如下优点:

26、(1)焊接面顶部设置有多个焊接位,每个焊接位上设置有多个凸点,可以保证igbt单管芯片的焊接后的高度保持一致。

27、(2)液态环氧树脂的使用替代传统的绝缘纸,具备更好的绝缘性能和耐机械振动能力。

28、(3)通过焊片对igbt单管芯片和水道进行焊接,保证焊接的可靠性,减少锡膏工艺需要水洗的环节。

技术特征:

1.一种igbt单管芯片并联焊接水道结构,其特征在于,包括:

2.如权利要求1所述的一种igbt单管芯片并联焊接水道结构,其特征在于:所述凹槽(102)的深度和宽度均为2mm。

3.如权利要求2所述的一种igbt单管芯片并联焊接水道结构,其特征在于:所述凸点(103)的高度为0.1mm。

4.如权利要求1所述的一种igbt单管芯片并联焊接水道结构,其特征在于:所述焊片(2)的熔点为260℃。

5.如权利要求1所述的一种igbt单管芯片并联焊接水道结构,其特征在于:所述焊接面(101)上设置有多个焊接位,每个焊接位上设置有多个凸点(103)。

6.如权利要求5所述的一种igbt单管芯片并联焊接水道结构,其特征在于:一个焊接位上设置有四个凸点(103)。

7.如权利要求4所述的一种igbt单管芯片并联焊接水道结构,其特征在于:所述焊片(2)的尺寸为焊盘的90%。

8.如权利要求1所述的一种igbt单管芯片并联焊接水道结构,其特征在于:所述水道(1)由铜制成。

9.如权利要求8所述的一种igbt单管芯片并联焊接水道结构,其特征在于:所述水道(1)内采用循环流动方式进行散热。

10.一种igbt单管芯片并联焊接水道的焊接方法,其特征在于,包括如下步骤:

技术总结

本发明涉及一种IGBT单管芯片并联焊接水道结构及其焊接方法,包括水道,包括至少一个焊接面,水道在焊接面外侧开设有环绕焊接面的凹槽,焊接面顶部设置有凸点;焊片,设置在凸点上;IGBT单管芯片,设置在焊片上,通过激光进行焊接;其中,凹槽内灌装有液态环氧树脂,用于起到绝缘作用所述凹槽的深度和宽度均为2mm,所述凸点的高度为0.1mm,所述焊片的熔点为260℃,所述焊接面上设置有多个焊接位,每个焊接位上设置有多个凸点,一个焊接位上设置有四个凸点。本发明采用激光焊接通过焊片把IGBT焊接在水道上,且在焊接面的外侧设置环绕焊接面的凹槽,在凹槽内灌装液态环氧树脂用于绝缘,有效提高IGBT芯片冷却效率,同时降低模块制造成本。

技术研发人员:方海军,罗海斌,陆子堃

受保护的技术使用者:江苏索力德普半导体科技有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!