一种双电芯长极耳加工方法和双电芯电池与流程

本发明涉及电芯加工,特别涉及一种双电芯长极耳加工方法和双电芯电池。

背景技术:

1、双电芯是指一种具有两个并列一体电芯的电池结构。两个电芯之间共用正极和负极,且正极负极互相隔离,以防止短路,这种设计使得双电芯能够提供更高的电压和容量,适用于需要高能量密度和长时间工作的应用。

2、当双电芯之间的极耳长度过长时,会导致电芯的内阻增加,同时相应的机械应力也会增加。为了避免上述问题,现有技术是通过切割后再焊接的方式来缩短它们。这种方法虽然可以实现极耳的长度缩短,但是在切割和焊接过程可能导致极耳的形状和尺寸变化,从而影响电池的整体性能和稳定性。其次,通过再次焊接的方式存在工序繁复,内阻大,导流弱等缺陷。

3、因此,如何在不增大内阻的前提下,实现双电芯之间的长极耳的缩短,成为了亟待解决的技术难题。

技术实现思路

1、本发明的主要目的是提供一种双电芯长极耳加工方法和双电芯电池,旨在在不增大内阻的前提下,实现双电芯之间的长极耳的缩短。

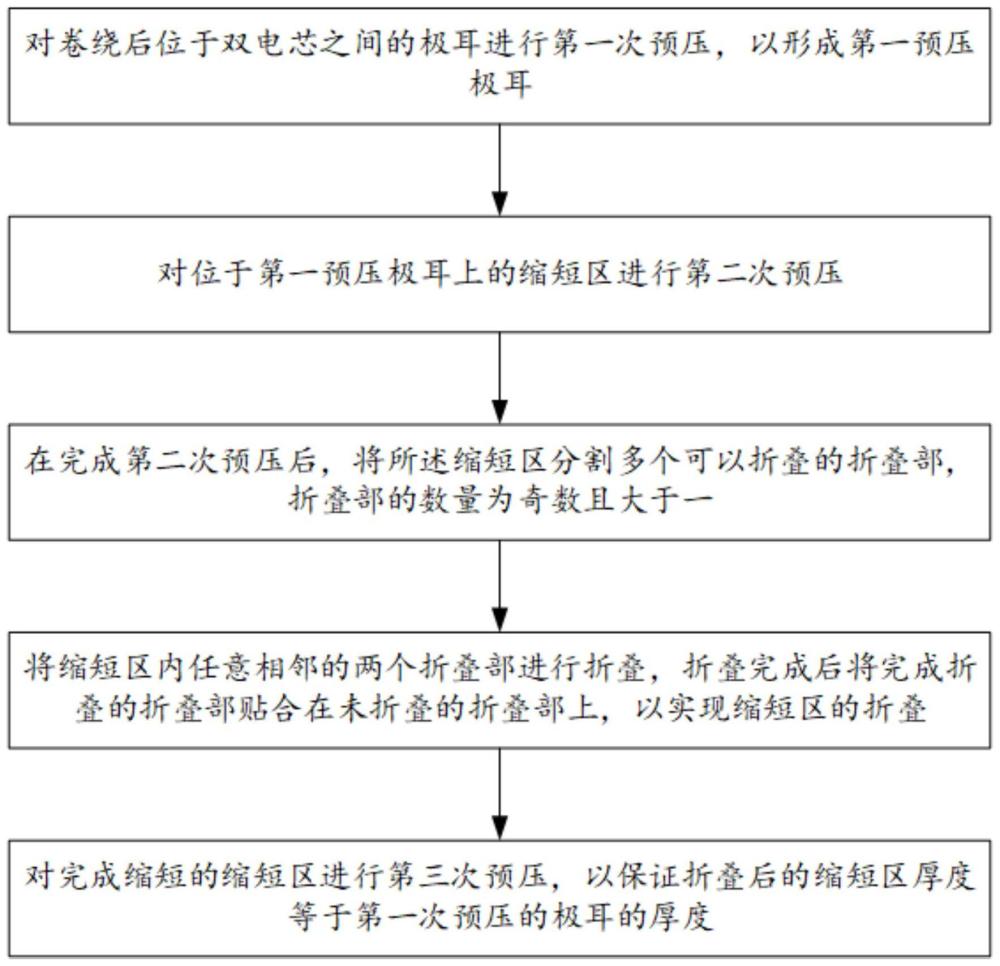

2、为了实现上述目的,本发明提出一种双电芯长极耳加工方法,包括以下步骤:

3、对卷绕后位于双电芯之间的极耳进行第一次预压,以形成第一预压极耳;

4、对位于第一预压极耳上的缩短区进行第二次预压;

5、在完成第二次预压后,将所述缩短区分割多个可以折叠的折叠部,折叠部的数量为奇数且大于一;

6、将缩短区内任意相邻的两个折叠部进行折叠,折叠完成后将完成折叠的折叠部贴合在未折叠的折叠部上,以实现缩短区的折叠;

7、对完成缩短的缩短区进行第三次预压,以保证折叠后的缩短区厚度等于第一次预压的极耳的厚度。

8、在本申请的一实施例中,所述第一次预压和/或第二次预压和/或第三次预压为双面预压。

9、在本申请的一实施例中,在对双电芯之间的极耳进行双面预压时,极耳上靠近双电芯中心区域的压力为远离双电芯中心区域压力的四倍。

10、在本申请的一实施例中,所述第二次预压之后的极耳厚度为第一次预压之后极耳厚度的1/3。

11、在本申请的一实施例中,所述折叠部的数量为3个,分别为第一折叠部、第二折叠部、以及第三折叠部,所述第一折叠部、第二折叠部互相折叠后,压合于第三折叠部上。

12、在本申请的一实施例中,折叠完成后将完成折叠的折叠部贴合在未折叠的折叠部上之后,还包括:对各个折叠部之间的缝隙进行焊接。

13、在本申请的一实施例中,所述极耳包括正极极耳和负极极耳。

14、本申请还公开了一种双电芯电池,采用如上任意一项所述的双电芯长极耳加工方法制作。

15、采用上述技术方案,通过第一次和第二次预压,极耳可以更紧凑地连接在电芯组件上,减少电阻和内阻,提高电池的性能。通过第三次预压,确保折叠后的缩短区的厚度与第一次预压的极耳厚度相等,保持了整个电芯组件在纵向上的一致性。

技术特征:

1.一种双电芯长极耳加工方法,其特征在于,包括以下步骤:

2.如权利要求1所述的双电芯长极耳加工方法,其特征在于,所述第一次预压和/或第二次预压和/或第三次预压为双面预压。

3.如权利要求2所述的双电芯长极耳加工方法,其特征在于,在对双电芯之间的极耳进行双面预压时,极耳上靠近双电芯中心区域的压力为远离双电芯中心区域压力的四倍。

4.如权利要求1所述的双电芯长极耳加工方法,其特征在于,所述第二次预压之后的极耳厚度为第一次预压之后极耳厚度的1/3。

5.如权利要求4所述的双电芯长极耳加工方法,其特征在于,所述折叠部的数量为3个,分别为第一折叠部、第二折叠部、以及第三折叠部,所述第一折叠部、第二折叠部互相折叠后,压合于第三折叠部上。

6.如权利要求1所述的双电芯长极耳加工方法,其特征在于,折叠完成后将完成折叠的折叠部贴合在未折叠的折叠部上之后,还包括:对各个折叠部之间的缝隙进行焊接。

7.如权利要求1所述的双电芯长极耳加工方法,其特征在于,所述极耳包括正极极耳和负极极耳。

8.一种双电芯电池,其特征在于,采用如权利要求1至7中任意一项所述的双电芯长极耳加工方法制作。

技术总结

本发明公开了一种双电芯长极耳加工方法和双电芯电池,涉及电芯加工技术领域。具体包括以下步骤:对卷绕后位于双电芯之间的极耳进行第一次预压,以形成第一预压极耳;对位于第一预压极耳上的缩短区进行第二次预压;在完成第二次预压后,将所述缩短区分割多个可以折叠的折叠部,折叠部的数量为奇数且大于一;将缩短区内任意相邻的两个折叠部进行折叠,折叠完成后将完成折叠的折叠部贴合在未折叠的折叠部上,以实现缩短区的折叠;对完成缩短的缩短区进行第三次预压,以保证折叠后的缩短区厚度等于第一次预压的极耳的厚度。旨在在不增大内阻的前提下,实现双电芯之间的长极耳的缩短。

技术研发人员:杨舒静,朱春林,张旭,李光新

受保护的技术使用者:合肥国轩高科动力能源有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!