一种燃料电池微孔层及其制备方法与流程

本发明属于燃料电池,尤其涉及一种燃料电池微孔层及其制备方法。

背景技术:

1、气体扩散层是质子交换膜燃料电池中的核心关键部件,起着导气、排水、导电、导热和力学支撑等多种作用。常用气体扩散层由碳纸和微孔层和微孔层构成,其中,微孔层主要由碳粉和ptfe等制浆、涂布、烧结而成,具有水管理、气体均匀分布、减少催化剂流失至基底层等多重作用。

2、静电纺丝是一种广泛运用于纤维制备的技术,制备的纤维直径可达几微米甚至几纳米。由于静电纺丝制备的纳米纤维具有高纵横比、大特异性表面积、孔隙可控的特点以及出色的机械性能,静电纺丝逐渐成为纳米纤维制造最普遍的方法之一。静电纺丝是利用高分子流体静电雾化,分裂出聚合物微小射流,在强电场中进行喷射纺丝。在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纳米级直径纤维细丝。静电纺丝微孔层能够解决传统微孔层浆料渗流至基底层造成粗糙度大的问题,且具有更高的孔隙率和更宽的孔径分布,有利于催化层向碳纸的尺寸转变,进一步提升传质能力。目前利用静电纺丝技术制备的微孔层主要有两种,一种以聚丙烯腈为主,但热处理碳化温度较高(约800℃~900℃),经济成本高,且制备样品易收缩;另一种以碳粉、疏水剂及高分子助剂为主,热处理温度低(约300℃~350℃),与传统微孔层类似,但存在与碳纸基底的结合力差,热处理时易开裂或皱缩的问题;并且上述两种均不易实现大尺寸气体扩散层的制备。

技术实现思路

1、有鉴于此,本发明要解决的技术问题在于提供一种燃料电池微孔层及其制备方法,该方法可制备大尺寸燃料电池微孔层,且热处理后表面无裂纹、无皱缩等缺陷。

2、本发明提供了一种燃料电池微孔层的制备方法,包括以下步骤:

3、s1)将高分子溶液喷涂至基底的表面,形成粘结层;所述高分子溶液包含热塑性聚合物;

4、s2)在粘结层的表面进行静电纺丝,得到复合静电纺丝层的基底;所述静电纺丝的浆料包括导电剂、含氟聚合物疏水剂、高分子助剂与溶剂;

5、s3)将复合静电纺丝层的基底进行热压及热处理,得到燃料电池微孔层。

6、优选的,所述高分子溶液中热塑性聚合物的浓度为1~2wt%;

7、所述高分子溶液中的溶剂选自水、乙醇与异丙醇中的一种或多种;所述热塑性聚合物选自聚丙烯酸、聚氧化乙烯、全氟磺酸树脂与聚四氟乙烯中的一种或多种。

8、优选的,所述喷涂时基底的温度为90℃~100℃;所述热塑性物质的喷涂量为0.025~0.1mg/cm2。

9、优选的,所述基底选自碳纸、碳布、非织造布或炭黑纸;

10、所述导电剂选自导电炭黑sp、乙炔炭黑与炭黑n990中的一种或多种;

11、所述含氟聚合物疏水剂选自聚四氟乙烯、偏四氟乙烯与氟化乙丙烯中的一种或多种;

12、所述高分子助剂选自聚丙烯酸、聚氧化乙烯、聚四氟乙烯、聚偏氯乙烯、聚乙烯醇、聚醋酸乙烯、聚丙烯腈与聚甲基丙烯酸酯中的一种或多种。

13、优选的,所述浆料的固含量为5%~12%;所述浆料的粘度为100~500pa·s。

14、优选的,所述导电剂与含氟聚合物疏水剂的质量比为6:4~7:3;

15、所述导电剂与高分子助剂的质量比为3:1~1.25:1。

16、优选的,所述静电纺丝的静电电压为15~25kv;所述静电纺丝的浆料流量为0.8~4ml/h;所述静电纺丝的时间为1~5h。

17、优选的,所述热压的压力为1~5mpa;热压的温度为110℃~140℃;热压的时间为5~10min;热处理的温度为300℃~400℃;热处理的时间为30~90min。

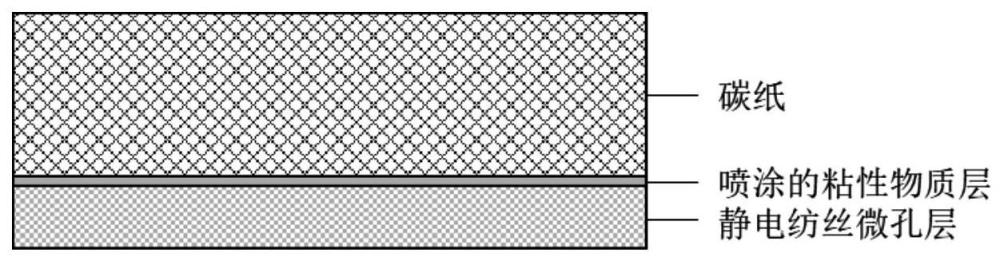

18、本发明还提供了一种上述制备方法制备的燃料电池微孔层,由复合粘结层及静电纺丝层的基底经热压及热处理形成;所述粘结层设置于基底与静电纺丝层之间。

19、本发明还提供了一种上述制备方法制备的燃料电池微孔层作为气体扩散层的应用。

20、本发明提供了一种燃料电池微孔层的制备方法,包括以下步骤:s1)将高分子溶液喷涂至基底的表面,形成粘结层;所述高分子溶液包含热塑性聚合物;s2)在粘结层的表面进行静电纺丝,得到复合静电纺丝层的基底;所述静电纺丝的浆料包括导电剂、含氟聚合物疏水剂、高分子助剂与溶剂;s3)将复合静电纺丝层的基底进行热压及热处理,得到燃料电池微孔层。与现有技术相比,本发明在静电纺丝微孔层和基底层界面增加一层粘性物质,通过热压增强基底与纺丝微孔层间的结合力,使纺丝微孔层在后续热处理后保持微观纳米纤维多孔结构,同时宏观无裂纹、无皱缩等缺陷,可实现35cm×14cm大尺寸样品制备,满足车用级燃料电池用气体扩散层的尺寸要求。

技术特征:

1.一种燃料电池微孔层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述高分子溶液中热塑性聚合物的浓度为1~2wt%;

3.根据权利要求1所述的制备方法,其特征在于,所述喷涂时基底的温度为90℃~100℃;所述热塑性物质的喷涂量为0.025~0.1mg/cm2。

4.根据权利要求1所述的制备方法,其特征在于,所述基底选自碳纸、碳布、非织造布或炭黑纸;

5.根据权利要求1所述的制备方法,其特征在于,所述浆料的固含量为5%~12%;所述浆料的粘度为100~500pa·s。

6.根据权利要求5所述的制备方法,其特征在于,所述导电剂与含氟聚合物疏水剂的质量比为6:4~7:3;

7.根据权利要求1所述的制备方法,其特征在于,所述静电纺丝的静电电压为15~25kv;所述静电纺丝的浆料流量为0.8~4ml/h;所述静电纺丝的时间为1~5h。

8.根据权利要求1所述的制备方法,其特征在于,所述热压的压力为1~5mpa;热压的温度为110℃~140℃;热压的时间为5~10min;热处理的温度为300℃~400℃;热处理的时间为30~90min。

9.权利要求1~8任意一项制备方法制备的燃料电池微孔层,其特征在于,由复合粘结层及静电纺丝层的基底经热压及热处理形成;所述粘结层设置于基底与静电纺丝层之间。

10.权利要求1~8任意一项制备方法制备的燃料电池微孔层作为气体扩散层的应用。

技术总结

本发明提供了一种燃料电池微孔层的制备方法,包括以下步骤:S1)将高分子溶液喷涂至基底的表面,形成粘结层;所述高分子溶液包含热塑性聚合物;S2)在粘结层的表面进行静电纺丝,得到复合静电纺丝层的基底;所述静电纺丝的浆料包括导电剂、含氟聚合物疏水剂、高分子助剂与溶剂;S3)将复合静电纺丝层的基底进行热压及热处理,得到燃料电池微孔层。与现有技术相比,本发明在静电纺丝微孔层和基底层界面增加一层粘性物质,通过热压增强基底与纺丝微孔层间的结合力,使纺丝微孔层在后续热处理后保持微观纳米纤维多孔结构,同时宏观无裂纹、无皱缩等缺陷,可实现大尺寸样品制备,满足车用级燃料电池用气体扩散层的尺寸要求。

技术研发人员:吴晓燕,刘芳,张雪,张雅琳,温君宁,侯中军

受保护的技术使用者:上海捷氢科技股份有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!