一种TLVR耦合电感器及其制作方法与流程

本发明涉及一种电感器件,尤其涉及一种tlvr耦合电感器及其制作方法,属于基本电子元器件。

背景技术:

1、电感是电子设备中最为常用的一种元器件,被广泛地使用于各类电路中,可以达到滤波、储能、匹配、谐振之功用。在电子产品日趋小型化,便携式,组件高密度装配下,电感组件得以快速发展;且在电磁兼容的考虑下,电子产品的抗电磁干扰能力更成为基本的设计要求,由此加重了电感需求及应用。

2、tlvr(trans-inductor voltage regulator,传导电感式稳压器)架构是近几年新发展起来的一种vr(voltage regulator,电压逆变器)供电架构,它同传统的dc to dcbuck(直流-直流降压),dc(直流)架构,最大的区别就是将传统的单绕线的普通电感更换为了具备双绕线的类似于变压器的tlvr电感,普通电感只有一组绕线搭配两个管脚,而tlvr电感具备两组相互耦合的绕线搭配4个管脚,两者在结构形式上存在极大的差异。

3、如图1所示,目前电感行业中耦合双电感的绕线方式大致包含共轴层叠a、内外层b、上下层c和并排双线圈d四种,而顺序对应上述绕线方式的耦合系数k分别约为0.985、0.945、<0.945、<0.7。而本发明所针对性研发的,便是以其中第二种内外层绕线方式的线圈结构。

4、然而,当前业内tlvr电感器在进行结构设计时,其中磁芯的成型结构上为追求批量生产和组装的便利性,采用成对同规格的e型磁壳组装生产。但是该成型结构的磁壳单位空间下的密度较离散,无法承受更大压力的成型工艺、易崩碎,或者电感器成品的转化效率长期受限难以提高。

技术实现思路

1、鉴于现有技术存在的上述缺陷,本发明的目的是提出一种tlvr耦合电感器及其制作方法,通过优化器件的内部结构及成型工艺,以提高成品性能和加工生产的良品率。

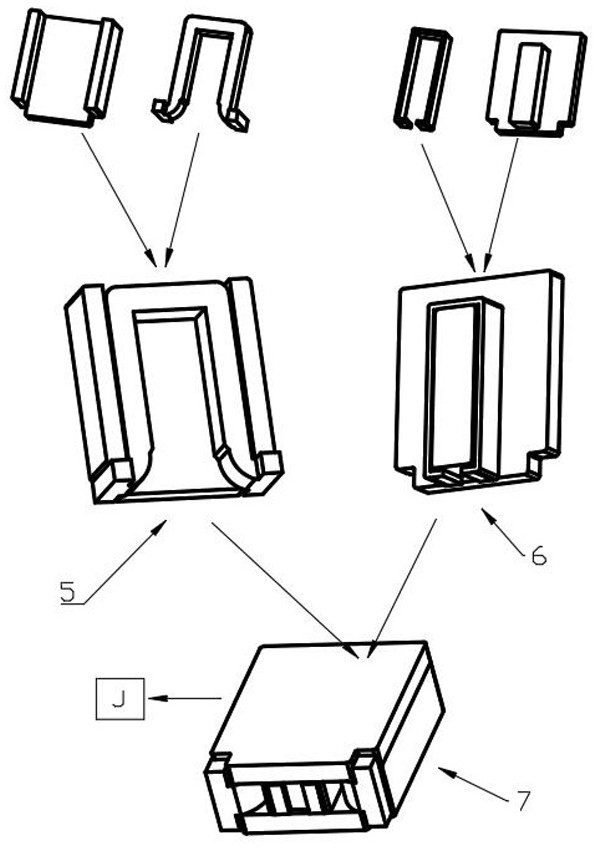

2、本发明实现上述第一个目的的技术解决方案是,一种tlvr耦合电感器,包括磁芯,初级线圈和次级线圈,所述初级线圈通电状态下与磁芯作用产生第一电感,所述次级线圈通电状态下与磁芯作用产生与第一电感耦合的第二电感,所述磁芯为由各自独立成型的一个带有凸型柱体t型磁壳和一个带有凹槽的u型磁壳一体接合的组合体,所述初级线圈装填于u型磁壳内并留出容纳腔,所述次级线圈套接并包裹于凸型柱体;t型磁壳和u型磁壳齐边组合状态下包裹内外层绕线的两级线圈并同侧外露全部管脚,所述次级线圈对接于容纳腔中并与初级线圈间隙相隔。

3、进一步地,所述初级线圈的主体为由绝缘包覆的导电金属片弯折成型的宽口u型部,且初级线圈的两端部向外弯折成型为第一管脚和第四管脚,所述次级线圈的主体为由绝缘包覆的扁平线材弯折成型的窄口u型部,且次级线圈的两端部向内弯折成型为互不接触的第二管脚和第三管脚,所述初级线圈的宽口u型部内侧设为容纳腔,并匹配相容次级线圈。

4、更进一步地,所述宽口u型部在靠近第一管脚和第四管脚处设为朝外口径逐渐增大异形面,所述异形面为直面、坡面或圆弧面组合的连续过渡面。

5、进一步地,所述t型磁壳的凸型柱体匹配相容于次级线圈的主体之中,且凸型柱体的高度不小于次级线圈的本体宽度;所述t型磁壳的凸型柱体靠近管脚偏移定位,使得次级线圈所成型的管脚表面超出组合状态下磁芯的底侧端面。

6、进一步地,所述t型磁壳和u型磁壳在靠近管脚的表面成型有绝缘涂层。

7、进一步地,所述t型磁壳的底座板外轮廓尺寸与所述u型磁壳的背板外轮廓尺寸相同,且底座板和背板均在对应初级线圈所成型的管脚位置开设有缺口部。

8、作为一种应用于服务器和数据中心的供电电源,其包括供电电路和前述tlvr耦合电感器,供电电路与tlvr耦合电感器的各个管脚电性相连,其中所述供电电路用于为服务器中的中央处理器供电,所述tlvr耦合电感器用于供电过程中进行储能。

9、本发明实现上述第二个目的的一种技术解决方案是,一种tlvr耦合电感器的制作方法,包括:s1a、组装前预制件,根据规格尺寸预制对应带有凸型柱体t型磁壳的第一模具和对应带有凹槽的u型磁壳的第二模具各一个,在对应的模具中填充锰锌铁氧体粉材并模压制得提高成型密度的t型磁壳和u型磁壳,对两种磁壳在靠近线圈管脚组装处的表面加工成型绝缘涂层,并根据规格尺寸取材导电金属片弯折成型为初级线圈,取材绝缘包覆的扁平线材弯折成型为次级线圈;s2、将次级线圈套接并包裹于t型磁壳的凸型柱体,并将初级线圈装填于u型磁壳的凹槽内留出容纳腔,完成预定位装配;s3a、在t型磁壳和u型磁壳的对接表面上点胶,并将次级线圈与容纳腔对位后齐边拼合,再进行烤胶固化处理,成品出料。

10、本发明实现上述第二个目的的另一种技术解决方案是,一种tlvr耦合电感器的制作方法,包括:s1b、组装前预制件,根据规格尺寸预制对应带有凸型柱体t型磁壳的第一模具和对应带有凹槽的u型磁壳的第二模具各一个,在对应的模具中填充磁性粉材并模压制得提高成型密度的t型磁壳和u型磁壳,对两种磁壳在靠近线圈管脚组装处的表面加工成型绝缘涂层,并根据规格尺寸取材导电金属片弯折成型为初级线圈,取材绝缘包覆的扁平线材弯折成型为次级线圈;s2、将次级线圈套接并包裹于t型磁壳的凸型柱体,并将初级线圈装填于u型磁壳的凹槽内留出容纳腔,完成预定位装配;s3b、在t型磁壳和u型磁壳的对接表面上点胶,并将次级线圈与容纳腔对位后齐边拼合,再通过热压成型为一体状的半成品;s4、对热压成型的半成品作滚喷、激光剥漆和电镀的连续处理成型电极,成品出料。

11、进一步地,s1b中所述磁性粉材为含铁基的磁粉、羰基铁粉、fesicr、fesi、feni、fesial非晶、fesial纳米晶、mpp、铁镍钼、铁钴镍中的一种或两种以上的混合物,或再可选加入镍、锰、镁、锌、硼、锂、钠、碳、钴、铌、钡、钯、钾、铋、石墨烯,且成型压力介于16t/cm²~25t/cm²。

12、与现有技术相比,应用本发明的耦合电感器及其制作方法的优点体现于:

13、该电感器采用适于加大成型压力的t型磁壳和u型磁壳,并参与两级线圈的组装和封装,有利于提高磁芯的成型密度和整个器件的转化效率,并能够降低电感器工作时的铁损。

14、此外,经ansys maxwell仿真得出,该结构改良所得的tlvr耦合电感器具有较高的耦合率,耦合系数k高达0.968233。

技术特征:

1.一种tlvr耦合电感器,包括磁芯,初级线圈和次级线圈,所述初级线圈通电状态下与磁芯作用产生第一电感,所述次级线圈通电状态下与磁芯作用产生与第一电感耦合的第二电感,其特征在于:所述磁芯为由各自独立成型的一个带有凸型柱体t型磁壳和一个带有凹槽的u型磁壳一体接合的组合体,所述初级线圈装填于u型磁壳内并留出容纳腔,所述次级线圈套接并包裹于凸型柱体;t型磁壳和u型磁壳齐边组合状态下包裹内外层绕线的两级线圈并同侧外露全部管脚,所述次级线圈对接于容纳腔中并与初级线圈间隙相隔。

2.根据权利要求1所述tlvr耦合电感器,其特征在于:所述初级线圈的主体为由绝缘包覆的导电金属片弯折成型的宽口u型部,且初级线圈的两端部向外弯折成型为第一管脚和第四管脚,所述次级线圈的主体为由绝缘包覆的扁平线材弯折成型的窄口u型部,且次级线圈的两端部向内弯折成型为互不接触的第二管脚和第三管脚,所述初级线圈的宽口u型部内侧设为容纳腔,并匹配相容次级线圈。

3.根据权利要求2所述tlvr耦合电感器,其特征在于:所述宽口u型部在靠近第一管脚和第四管脚处设为朝外口径逐渐增大异形面,所述异形面为直面、坡面或圆弧面组合的连续过渡面。

4.根据权利要求1所述tlvr耦合电感器,其特征在于:所述t型磁壳的凸型柱体匹配相容于次级线圈的主体之中,且凸型柱体的高度不小于次级线圈的本体宽度;所述凸型柱体靠近管脚偏移定位,使得次级线圈所成型的管脚表面超出组合状态下磁芯的底侧端面。

5.根据权利要求1所述tlvr耦合电感器,其特征在于:所述t型磁壳和u型磁壳在靠近管脚的表面成型有绝缘涂层。

6.根据权利要求1所述的tlvr耦合电感器,其特征在于:所述t型磁壳的底座板外轮廓尺寸与所述u型磁壳的背板外轮廓尺寸相同,且底座板和背板均在对应初级线圈所成型的管脚位置开设有缺口部。

7.一种供电电源,应用于服务器和数据中心,其特征在于:包括供电电路和权利要求1-6中任一项所述tlvr耦合电感器,供电电路与tlvr耦合电感器的各个管脚电性相连,其中所述供电电路用于为服务器中的中央处理器供电,所述tlvr耦合电感器用于供电过程中进行储能。

8.一种tlvr耦合电感器的制作方法,其特征在于包括:

9.一种tlvr耦合电感器的制作方法,其特征在于包括:

10.根据权利要求9所述tlvr耦合电感器的制作方法,其特征在于:s1b中所述磁性粉材为含铁基的磁粉、羰基铁粉、fesicr、fesi、feni、fesial非晶、fesial纳米晶中的一种或两种以上的混合物,且成型压力介于16t/cm²~25t/cm²。

技术总结

本发明揭示了一种TLVR耦合电感器,包括磁芯,初级线圈和次级线圈,其中该磁芯为由各自独立成型的一个带有凸型柱体的T型磁壳和一个带有凹槽的U型磁壳一体接合的组合体,该初级线圈装填于U型磁壳内并留出容纳腔,该次级线圈套接并包裹于T型磁壳的中部凸台;T型磁壳和U型磁壳齐边组合状态下包裹内外层绕线的两级线圈并同侧外露全部管脚,该次级线圈对接于容纳腔中并与初级线圈间隙相隔。本发明该耦合电感器,采用适于加大成型压力的T型磁壳和U型磁壳,并参与两级线圈的组装和封装,有利于提高磁芯的成型密度和整个器件的转化效率,并能够降低电感器工作时的铁损;经Ansys maxwell仿真得出,耦合系数K高达0.968233。

技术研发人员:饶金火,林伙利,王俊文,魏大韦

受保护的技术使用者:三积瑞科技(苏州)有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!