用于提高刻蚀均匀度的整流组件及其使用方法与流程

本发明属于半导体,涉及一种整流组件及使用所述整流组件的刻蚀方法。

背景技术:

1、集成电路、mems以及先进封装的转接板制造领域中硅刻蚀工艺都是至关重要的工艺。无论是深槽、深孔的刻蚀工艺,还是正面的刻蚀减薄工艺,为了确保刻蚀图形精度和形貌尺寸合格,都需要考虑到刻蚀均匀性的问题。一般地,设备执行深度小于100μm的硅材料移除工艺能够保证在正负3%甚至更小的尺度范围内,但是对于超过300μm,高达500μm的超深槽和超深孔而言,硅刻蚀工艺面临工艺均匀度的挑战显著增加,而且更先进工艺的引入对刻蚀工艺均匀度提出了进一步的要求,这样对现有的刻蚀设备和方法带来较大的挑战。

2、本领域常规采用的技术手段包括增加整流环和/或修改喷淋头的喷淋模式来增加腔室内的气体均匀性,以达到提高硅刻蚀的均匀度的目的。然而,随着12寸(inch)刻蚀工艺的普及,通过改变供应源的喷淋浓度分布,修调腔体内部的等离子浓度分布,同时加固定整流环的方式,尽管能够满足绝大部分的产品需求,但是对于特殊结构,例如是深宽比较高、例如深宽比高达30:1的通孔或沟槽结构、以及片内的刻蚀图形密度存在明显差异的结构,往往会出现局部不能达标的问题。上述问题如不能有效解决,会严重影响产品的开发进度。

3、因此,亟待提供一种整流环的改进结构以满足特别是深孔的刻蚀均匀度的要求。

4、应该注意,上面对技术背景的介绍只是为了方便对本发明的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本发明的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种用于提高刻蚀均匀度的整流组件及刻蚀方法,用于解决现有技术中更先进工艺中诸如深孔、高深宽比结构的刻蚀工艺难以保证片内图形精度和形貌尺寸一致和良率的问题。

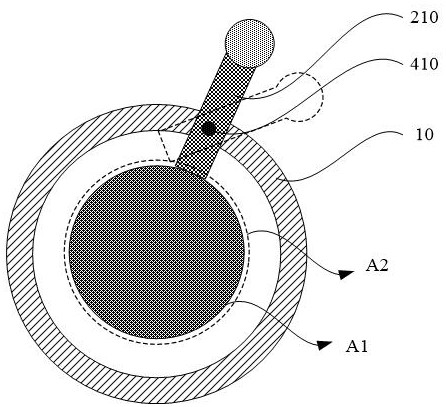

2、为实现上述目的及其他相关目的,本发明提供一种整流组件,包括:

3、支承环,

4、多个叶片,位于所述支承环上且沿所述支承环的周向排布,各叶片枢接至所述支承环,所述叶片朝向支承环中心的一端处于所述支承环的内环正投影以内,并且所述叶片远离所述支承环的一端通过传动机构连接至外部致动机构,致使所述叶片绕枢轴转动以使多个所述叶片共同围合成相对于所述支承环的内环面积更小的通流区域。

5、可选地,所述支承环之上设置有至少二组叶片,每组叶片的数量相等,沿所述支承环周向排布的叶片至少为三个,多个所述叶片共同围合成相对于所述支承环的内环面积更小的通流区域。

6、可选地,所述支承环之上依次叠置有第一组叶片至第n组叶片,且n为不小于2的自然数,所述第n组叶片共同围合的环形面积小于所述第n-1组叶片共同围合的环形面积。

7、可选地,所述支承环设置成圆环形,多个所述叶片沿所述支承环的周向排布成圆环形,相邻的叶片之间设置有用于提供叶片平移的活动间隙。

8、可选地,各叶片设置成扇形,所述叶片上设置有自其外缘中线沿所述支承环的径向延伸的导向通槽,用于限定所述叶片的平移运动;所述叶片通过插置于所述导向通槽中的螺纹连接件枢接至所述支承环之上,所述螺纹连接件穿过所述传动机构一端的穿孔,所述传动机构设置成绕所述螺纹连接件枢转的摆动件以允许所述摆动件于所述导向通槽绕所述螺纹连接件发生角度偏转。

9、可选地,所述支承环之上依次叠置第一组叶片和第二组叶片,叠置的所述第一组叶片中的第一叶片和所述第二组叶片中的第二叶片共用一摆动件。

10、可选地,每一叶片通过各自的枢轴枢接至所述支承环,多个所述叶片沿所述支承环周向排布成环形且相邻的叶片具有交叠。

11、可选地,所述多个叶片中的每一叶片通过对应的螺纹连接件枢接至所述支承环,所述叶片包括相对于所述螺纹连接件远离支承环中心设置的导向通槽,所述传动机构包括环形主体和自所述环形主体向各叶片凸出并插置于其导向通槽内的导向销。

12、可选地,所述多个叶片中的每一叶片具有插置于其导向通槽内对应的导向销,经由所述传动机构的环形主体引起多个所述叶片中的至少一些绕螺纹连接件发生偏转,由此改变多个所述叶片共同限定的通流区域的面积。

13、可选地,所述支承环设置成圆环形,多个所述叶片中的每一叶片设置成矩形、方形,或者椭圆形,所述支承环的内环周长不大于所述叶片周向排布的尺寸和个数的乘积。

14、本发明还提供一种等离子体刻蚀设备,包括:

15、基座,位于工艺腔室内,用于支撑待处理的晶圆;

16、等离子体产生器,用于将工艺气体的一部分转变成等离子体态;

17、如前所述的整流组件,位于所述基座之上,用于限定工艺气体导向晶圆表面的通流区域;

18、致动机构,经由传动机构耦接至所述整流组件的各叶片,用于驱动所述传动机构进行调节动作;

19、控制器,可操作所述致动机构以控制所述致动机构动作。

20、本发明提供一种整流组件的使用方法,包括以下步骤:

21、将如前所述的整流组件装配于工艺腔室中,位于待处理晶圆上方;

22、基于待执行的刻蚀程序,可操作致动机构以将多个叶片调节至选定的配合状态,由此多个所述叶片共同围合成通流区域;

23、在刻蚀过程中,根据实时检测的刻蚀参数,可操作致动机构以使多个叶片中的至少一些绕枢轴发生偏转,修调多个叶片共同围合的通流区域。

24、可选地,实时检测的刻蚀参数包括:晶圆表面的图形深度、深宽比以及图形分布密度。

25、如上所述,本发明提供的整流组件及其使用方法,具有以下的有益效果:

26、本发明提供的整流组件,通过于支承环上设置多个叶片,每一叶片枢轴连接至所述支承环且远离支承环中心的一端通过传动机构引导其枢轴转动,利用多个叶片界定出与所述支承环的内环面积相比更小的通流区域,由此修整到达待处理晶圆表面的气流分布;

27、本发明提供的刻蚀方法,使用前述的整流组件,根据刻蚀的进程通过控制器操作外部致动机构以带动多个叶片中的至少一些围绕其枢轴转动,实时调整共同界定的通流区域的轮廓,来赋予刻蚀均匀度的调节能力,上述方法具有广泛的应用价值。

技术特征:

1.一种整流组件,其特征在于,包括:

2.根据权利要求1所述的整流组件,其特征在于:所述支承环之上设置有至少二组叶片,每组叶片的数量相等,沿所述支承环周向排布的叶片至少为三个,多个所述叶片共同围合成相对于所述支承环的内环面积更小的通流区域。

3.根据权利要求2所述的整流组件,其特征在于:所述支承环之上依次叠置有第一组叶片至第n组叶片,且n为不小于2的自然数,所述第n组叶片共同围合的环形面积小于所述第n-1组叶片共同围合的环形面积。

4.根据权利要求1所述的整流组件,其特征在于:所述支承环设置成圆环形,多个所述叶片沿所述支承环的周向排布成圆环形,相邻的叶片之间设置有用于提供叶片平移的活动间隙。

5.根据权利要求4所述的整流组件,其特征在于:各叶片设置成扇形,所述叶片上设置有自其外缘中线沿所述支承环的径向延伸的导向通槽,用于限定所述叶片的平移运动;所述叶片通过插置于所述导向通槽中的螺纹连接件枢接至所述支承环之上,所述螺纹连接件穿过所述传动机构一端的穿孔,所述传动机构设置成绕所述螺纹连接件枢转的摆动件以允许所述摆动件于所述导向通槽绕所述螺纹连接件发生角度偏转。

6.根据权利要求2所述的整流组件,其特征在于:所述支承环之上依次叠置第一组叶片和第二组叶片,叠置的所述第一组叶片中的第一叶片和所述第二组叶片中的第二叶片共用一摆动件。

7.根据权利要求1所述的整流组件,其特征在于:每一叶片通过各自的枢轴枢接至所述支承环,多个所述叶片沿所述支承环周向排布成环形且相邻的叶片具有交叠。

8.根据权利要求1所述的整流组件,其特征在于:所述多个叶片中的每一叶片通过对应的螺纹连接件枢接至所述支承环,所述叶片包括相对于所述螺纹连接件远离支承环中心设置的导向通槽,所述传动机构包括环形主体和自所述环形主体向各叶片凸出并插置于其导向通槽内的导向销。

9.根据权利要求8所述的整流组件,其特征在于:所述多个叶片中的每一叶片具有插置于其导向通槽内对应的导向销,经由所述传动机构的环形主体引起多个所述叶片中的至少一些绕螺纹连接件发生偏转,由此改变多个所述叶片共同限定的通流区域的面积。

10.根据权利要求7或8所述的整流组件,其特征在于:所述支承环设置成圆环形,多个所述叶片中的每一叶片设置成矩形、方形,或者椭圆形,所述支承环的内环周长不大于所述叶片周向排布的尺寸和个数的乘积。

11.一种等离子体刻蚀设备,其特征在于,包括:

12.一种整流组件的使用方法,其特征在于,包括以下步骤:

13.根据权利要求12所述的整流组件的使用方法,其特征在于:实时检测的刻蚀参数包括:晶圆表面的图形深度、深宽比以及图形分布密度。

技术总结

本发明提供一种用于提高刻蚀均匀度的整流组件,包括:支承环和多个叶片,多个叶片位于支承环上且沿支承环的周向排布,各叶片枢接至支承环,叶片朝向支承环中心的一端处于支承环的内环正投影以内且远离支承环的一端通过传动机构连接至致动机构,致使叶片绕枢轴转动以使多个叶片共同围合成相对于支承环的内环面积更小的通流区域。本发明利用利用多个叶片界定出与支承环的内环面积相比更小的通流区域,由此修整到达待处理晶圆表面的气流分布,应用前述的整流组件,根据刻蚀的进程可操作致动机构以带动多个叶片中的至少一些绕枢轴转动,实时调整共同界定的通流区域的轮廓,来赋予刻蚀均匀度的调节能力。

技术研发人员:夏茂龙,林志威,殷浪,陈志威,项梅利

受保护的技术使用者:浙江集迈科微电子有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!