P型元素掺杂硅的刻蚀方法、半导体器件及其制备方法与流程

本申请涉及半导体领域,特别是涉及一种p型元素掺杂硅的刻蚀方法、半导体器件及其制备方法。

背景技术:

1、湿法刻蚀是集成电路制造工艺最早采用的技术之一,湿法刻蚀的对象主要有氧化硅、氮化硅、单晶硅或多晶硅等。由于受其刻蚀的各向同性的限制,使得大部分的湿法刻蚀工艺被具有各向异性的干法刻蚀替代,但是它在尺寸较大的非关键层清洗中依然发挥着重要的作用。尤其是在对氧化物去除残留与表皮剥离的刻蚀中,比干法刻蚀更为有效和经济。

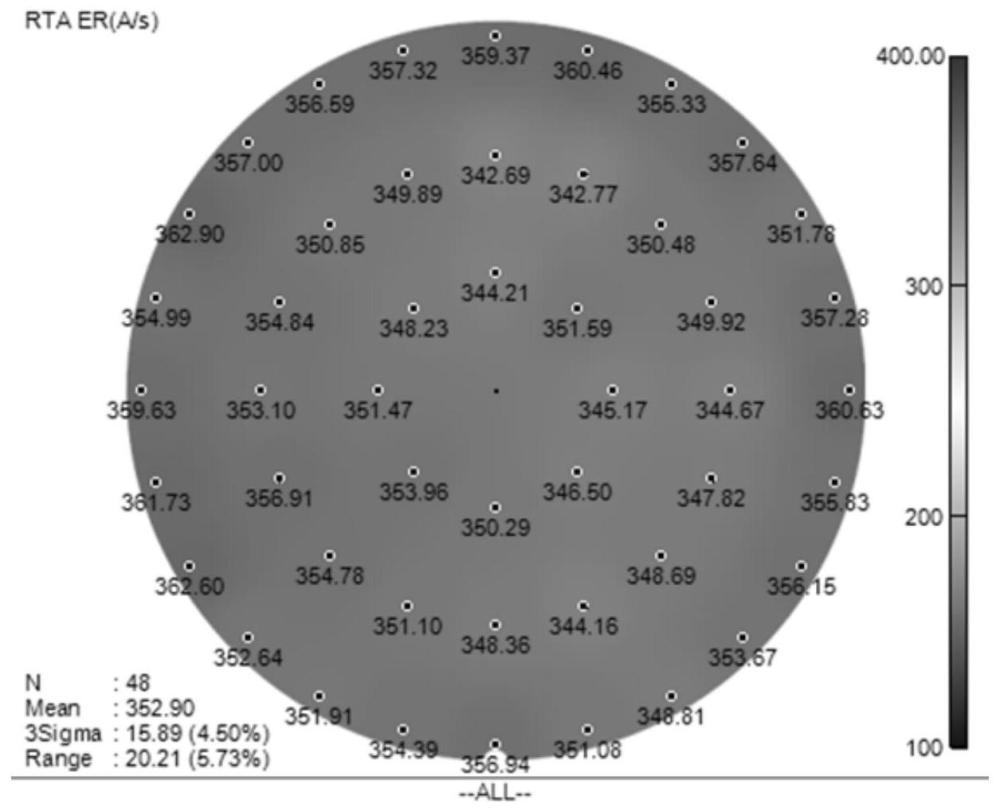

2、hf/hno3的混合溶液凭借其自身的酸性和氧化性能,被广泛的应用在晶圆氧化层和金属离子的清洗中。对于该类化学试剂,其化学反应原理如下:si+hno3+6hf→h2sif6+hno2+h2o+h2。在整个反应中硝酸起到了氧化的作用,而氢氟酸起到了对二氧化硅刻蚀的作用。然而对于不同类型的多晶硅,其刻蚀速率也会存在不一样的现象,具体对于多晶硅在hf/hno3中的刻蚀速率的变化如图1所示,对于n型多晶硅和没有掺杂任何元素的多晶硅来说其刻蚀速率分别是和的刻蚀速度,但是对于p型的硼掺杂的多晶硅,其刻蚀速率只有上述差别较大的刻蚀速率会直接影响到晶圆的刻蚀制程时间,以及在控片回收清洗过程中由于刻蚀速率选择得较低导致最终hf/hno3混合溶液对晶圆衬底的腐蚀。

技术实现思路

1、基于此,为了减少刻蚀制程时间,有必要提供一种刻蚀速率高的p型元素掺杂硅的刻蚀方法、半导体器件及其制备方法。

2、本申请一实施例提供一种p型元素掺杂硅的刻蚀方法,包括以下步骤:

3、提供待刻蚀结构,所述待刻蚀结构的材料包括p型元素掺杂硅;

4、对所述待刻蚀结构进行快速热退火后,置于刻蚀液中进行刻蚀;

5、其中,所述刻蚀液包含硝酸以及氢氟酸。

6、在其中一个实施例中,所述快速热退火的温度为800℃~1200℃。

7、在其中一个实施例中,所述快速热退火的时间为8s~70s。

8、在其中一个实施例中,在保护性气体氛围中进行所述快速热退火。

9、在其中一个实施例中,所述p型元素包括硼、铟以及镓中的一种或多种。

10、在其中一个实施例中,所述p型元素掺杂硅选自p型元素掺杂单晶硅以及p型元素掺杂多晶硅中的一种。

11、在其中一个实施例中,所述刻蚀液包括质量比为1:(5~125)的氢氟酸以及硝酸。

12、在其中一个实施例中,所述p型元素掺杂硅的制备方法为化学气相沉积、热扩散法或离子注入法。

13、本申请还提供一种半导体器件的制备方法,包括如上述的p型元素掺杂硅的刻蚀方法。

14、进一步地,本申请提供一种半导体器件,按照上述的半导体器件的制备方法制得的。

15、本申请一实施例提供的p型元素掺杂硅的刻蚀方法通过对含有p型元素掺杂硅的待刻蚀结构依次进行快速热退火处理以及含有氢氟酸以及硝酸的刻蚀液进行刻蚀,可以对p型元素掺杂硅的刻蚀速率从提高至减少晶圆的刻蚀制程时间,提高半导体器件的生产速率。

技术特征:

1.一种p型元素掺杂硅的刻蚀方法,其特征在于,包括以下步骤:

2.如权利要求1所述的p型元素掺杂硅的刻蚀方法,其特征在于,所述快速热退火的温度为800℃~1200℃。

3.如权利要求1所述的p型元素掺杂硅的刻蚀方法,其特征在于,所述快速热退火的时间为8s~70s。

4.如权利要求1所述的p型元素掺杂硅的刻蚀方法,其特征在于,在保护性气体氛围中进行所述快速热退火。

5.如权利要求1所述的p型元素掺杂硅的刻蚀方法,其特征在于,所述p型元素包括硼、铟以及镓中的一种或多种。

6.如权利要求1所述的p型元素掺杂硅的刻蚀方法,其特征在于,所述p型元素掺杂硅选自p型元素掺杂单晶硅以及p型元素掺杂多晶硅中的一种。

7.如权利要求1所述的p型元素掺杂硅的刻蚀方法,其特征在于,所述刻蚀液包括质量比为1:(5~125)的氢氟酸以及硝酸。

8.如权利要求1~7任一项所述的p型元素掺杂硅的刻蚀方法,其特征在于,所述p型元素掺杂硅的制备方法为化学气相沉积、热扩散法或离子注入法。

9.一种半导体器件的制备方法,其特征在于,包括如权利要求1~8任一项所述的p型元素掺杂硅的刻蚀方法。

10.一种半导体器件,其特征在于,按照权利要求9所述的半导体器件的制备方法制得的。

技术总结

本申请公开了一种刻蚀速率高的P型元素掺杂硅的刻蚀方法、半导体器件及其制备方法。P型元素掺杂硅的刻蚀方法包括以下步骤:提供待刻蚀结构,所述待刻蚀结构的材料包括P型元素掺杂硅;对所述待刻蚀结构进行快速热退火后,置于刻蚀液中进行刻蚀;其中,所述刻蚀液包括硝酸以及氢氟酸。本申请提供的P型元素掺杂硅的刻蚀方法通过P型元素掺杂硅依次进行快速热处理以及含有氢氟酸以及硝酸的刻蚀液进行刻蚀,可以有效将P型元素掺杂硅的刻蚀速率从提高至减少晶圆的刻蚀制程时间,提高半导体器件的生产速率。避免在控片回收清洗过程中由于刻蚀速率选择比的不够导致最终HF/HNO<subgt;3</subgt;混合溶液会对晶圆衬底的腐蚀。

技术研发人员:欧阳文森,黄珊,王胜林,彭勇治

受保护的技术使用者:粤芯半导体技术股份有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!