一种硅衬底上低温沉积氮化物薄膜的方法

本发明涉及半导体工艺领域,具体涉及一种硅衬底上低温沉积氮化物薄膜的方法。

背景技术:

1、氮化物材料凭借其优异的参数特性广泛应用于深紫外led、miniled、microled、柔性显示屏、太阳能电池、功率射频器件等领域,具备庞大市场和广阔的应用前景。

2、高in、高al组分生长以及低成本的柔性化显示是氮化物材料研究中的两个趋势。由于氮化物如inn在高温下(600℃左右)易分解脱附,而廉价且易于大面积制备的非晶衬底无法承受高温,因此催生了对氮化物材料低温外延的新技术需求。

3、目前,主流的氮化物生长技术包括金属有机物化学气相沉积(mocvd)、氢化物外延(hvpe)和分子束外延(mbe)。mocvd设备结构繁复、造价高昂,高温(通常为800~1200℃)生长过程存在碳污染和组分偏析;hvpe在高温(通常为600~1100℃)条件下进行,适用于体材料制备,但无法生长复杂的量子阱结构;mbe生长速率较慢,适合制备小尺寸的氮化物材料。

4、然而,主流制备方法无法满足氮化物材料高质量低温外延的技术需求。因此,设计一种新的低温沉积氮化物薄膜的方法成为本发明亟需解决的问题。

技术实现思路

1、本发明的目的在于至少解决上述技术问题之一,为此本发明提供一种硅衬底上低温沉积氮化物薄膜的方法,所述方法可以在硅衬底上低温制备原子级平整度的氮化物薄膜,降低成本,提升产能,解决部分氮化物高温下易分解脱附、存在碳污染、组分偏析等问题。

2、具体来说,本发明提出了如下技术方案,

3、一种硅衬底上低温沉积氮化物薄膜的方法,其特征在于,包括下述步骤:

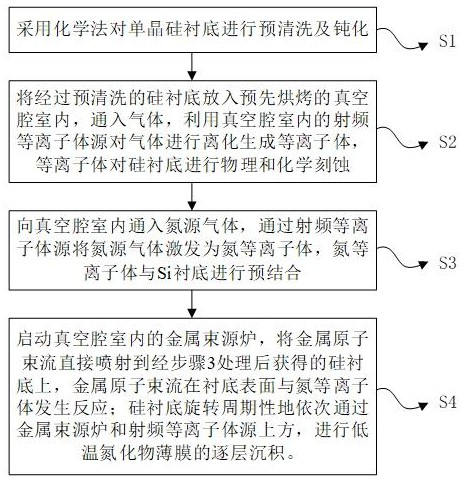

4、步骤s1、采用化学法对单晶硅衬底进行预清洗及钝化;

5、步骤s2、将经过预清洗的硅衬底放入预先烘烤的真空腔室内,通入气体,利用真空腔室内的射频等离子体源对气体进行离化生成等离子体,等离子体对硅衬底进行物理和化学刻蚀;

6、步骤s3、向真空腔室内通入氮源气体,通过射频等离子体源将氮源气体激发为氮等离子体,氮等离子体与硅衬底进行预结合;

7、步骤s4、启动真空腔室内的金属束源炉,将金属原子束流直接喷射到经步骤3处理后获得的硅衬底上,金属原子束流在硅衬底表面与氮等离子体发生反应;硅衬底旋转周期性地依次通过束源炉和射频等离子体源上方,进行低温氮化物薄膜的逐层沉积。

8、进一步的,步骤s1具体为:将单晶硅衬底浸入刻蚀液中,并静置2~10 min;清洗完毕后取出,冲洗干净,甩干以备后续使用;刻蚀液为hf、boe、sc1、hf/eg中的一种或几种。

9、进一步的,步骤s2具体为:步骤s2中真空腔室内的温度设定为200 ℃~320 ℃;射频等离子体源的射频线圈的功率范围为150 w~450 w;刻蚀时间为30~180 min。

10、进一步优选的,步骤s2中通入的气体为氮气、氩气、氢气、硅烷中的一种或几种,所述真空腔室内的气体流量范围为10 sccm~50 sccm,真空腔室内的真空度保持在5e-3 pa~2e-1 pa。

11、进一步的,步骤s3中射频等离子体源的射频线圈的功率范围为300~500 w,束流电压范围为0~+400 v,提取电压范围为-200~-400 v,中和电流为8-12 a。

12、进一步优选的,步骤s3中通入的氮源气体为氮气、氨气中的一种或两种,所述真空腔室内的气体流量范围为3 sccm~20 sccm,真空腔室内的真空度保持在5e-3 pa~5e-1pa。

13、进一步的,步骤s4中沉积时间为1~120 min;真空腔室内的温度设定为200 ℃~350 ℃,真空腔室内的真空度为5e-3 pa~5e-1pa。

14、进一步优选的,步骤s4中金属束源炉使用的金属源为al、ga、in中的一种或多种,将金属源加热到600~1000 ℃后,打开金属束源炉的炉盖,将一种或多种金属原子束流喷射到上述处理过的硅衬底上;硅衬底温度为300 ℃~500 ℃。

15、进一步的,步骤s4中硅衬底旋转经过金属束源炉正上方时打开金属束源炉的炉盖,硅衬底旋转离开金属束源炉时关闭金属束源炉的炉盖。

16、进一步的,步骤s4中硅衬底在射频等离子体源上方停留,停留时间为30~90 s。

17、本发明所取得的有益效果是:

18、首先,本发明提供了一种硅衬底上低温沉积氮化物薄膜的方法,以满足氮化物材料在高质量低温外延生长方面的需求;其次,通过本发明所提供的方法,不仅有效清除了硅衬底表面的自然氧化层,而且还对衬底进行了等离子体处理,在所述硅衬底上沉积所述氮化物薄膜时,有效地抑制了在所述硅衬底表面si的非晶态化合物的形成。

19、相较于现有技术,本发明所提供的在硅衬底上低温沉积氮化物薄膜的方法显著降低了成本,有效提高了产能,同时具有低碳污染和无组分偏析的特点,实现了氮化物薄膜的低温原子级平整度生长,获得的氮化物薄膜表面平整、无孔洞或突起缺陷。此外,由于生长过程在低温条件下进行,避免了部分氮化物在高温下的分解脱附以及高温下与衬底发生的回熔反应。

技术特征:

1.一种硅衬底上低温沉积氮化物薄膜的方法,其特征在于,包括下述步骤:

2.根据权利要求1所述硅衬底上低温沉积氮化物薄膜的方法,其特征在于,所述步骤s1具体为:将单晶硅衬底浸入刻蚀液中,并静置2~10 min;清洗完毕后取出,冲洗干净,甩干以备后续使用;刻蚀液为hf、boe、sc1、hf/eg中的一种或几种。

3.根据权利要求1所述硅衬底上低温沉积氮化物薄膜的方法,其特征在于,所述步骤s2具体为:步骤s2中真空腔室内的温度设定为200 ℃~320 ℃;射频等离子体源的射频线圈的功率范围为150 w~450 w;刻蚀时间为30~180 min。

4.根据权利要求1所述硅衬底上低温沉积氮化物薄膜的方法,其特征在于,所述步骤s2中通入的气体为氮气、氩气、氢气、硅烷中的一种或几种,所述真空腔室内的气体流量范围为10 sccm~50 sccm,真空腔室内的真空度保持在5e-3 pa~2e-1 pa。

5.根据权利要求1所述硅衬底上低温沉积氮化物薄膜的方法,其特征在于,所述步骤s3中射频等离子体源的射频线圈的功率范围为300~500 w,束流电压范围为0~+400 v,提取电压范围为-200~-400 v,中和电流为8-12 a。

6.根据权利要求1所述硅衬底上低温沉积氮化物薄膜的方法,其特征在于,所述步骤s3中通入的氮源气体为氮气、氨气中的一种或两种,所述真空腔室内的气体流量范围为3sccm~20 sccm,真空腔室内的真空度保持在5e-3 pa~5e-1pa。

7.根据权利要求1所述硅衬底上低温沉积氮化物薄膜的方法,其特征在于,所述步骤s4中沉积时间为1~120 min;真空腔室内的温度设定为200 ℃~350 ℃,真空腔室内的真空度为5e-3 pa~5e-1pa。

8.根据权利要求1所述硅衬底上低温沉积氮化物薄膜的方法,其特征在于,所述步骤s4中金属束源炉使用的金属源为al、ga、in中的一种或多种,将金属源加热到600~1000 ℃后,打开金属束源炉的炉盖,将一种或多种金属原子束流喷射到上述处理过的硅衬底上;硅衬底温度为300 ℃~500 ℃。

9.根据权利要求1所述硅衬底上低温沉积氮化物薄膜的方法,其特征在于,所述步骤s4中硅衬底旋转经过金属束源炉正上方时打开金属束源炉的炉盖,硅衬底旋转离开金属束源炉时关闭金属束源炉的炉盖。

10.根据权利要求1所述硅衬底上低温沉积氮化物薄膜的方法,其特征在于,所述步骤s4中硅衬底在射频等离子体源上方停留,停留时间为30~90 s。

技术总结

本发明公开了一种硅衬底上低温沉积氮化物薄膜的方法:采用化学法对单晶硅衬底进行预清洗及钝化:将硅衬底放入预先烘烤的真空腔室内,通入气体,利用真空腔室内的射频等离子体源对气体进行离化生成等离子体,等离子体对硅衬底进行物理和化学刻蚀;通入氮源气体,通过射频等离子体源将氮源气体激发为氮等离子体,氮等离子体与硅衬底进行预结合;启动真空腔室内的金属束源炉,将金属原子束流直接喷射到处理后获得的硅衬底上,金属原子束流在硅衬底表面与氮等离子体发生反应;硅衬底旋转周期性地依次通过束源炉和射频等离子体源上方,进行低温氮化物薄膜的逐层沉积。通过精确控制各工艺参数,获得的氮化物薄膜表面平整、无孔洞或突起缺陷,实现了原子级平整度氮化物薄膜的低温生长。

技术研发人员:王珍,邓炳兰,罗成,徐龙权,任毅博

受保护的技术使用者:南昌大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!