一种新能源电池包集成结构的制作方法

本发明涉及新能源电池包集成,具体为一种新能源电池包集成结构。

背景技术:

1、随着全球环境恶化和资源减少等问题的出现,各大汽车厂将视线转移到新能源汽车上。混合动力汽车、纯电动汽车、增程式电动汽车等各种电动汽车层出不穷。在新能源电动汽车上,动力电池系统是关键零部件。随着动力电池系统的需求量日益增加,以及对电池包的生产效率及一致性要求逐步提高,且目前乘用车的动力电池系统的高度空间越来越小,为了尽量压缩动力电池系统的内部设计组合层级,降低整体高度,动力电池系统的下壳体与液冷板的集成化设计势在必行。

2、目前行业上液冷板与电池包下箱体的集成方式主要是液冷板与铝合金箱体框架采用fds(旋转攻丝铆接)工艺,液冷板与下箱体的边框密封采用贴合面涂胶内侧安装密封条极性密封,然后在下箱体边框上通过螺栓安装钢板材底护盖对液冷板进行防护的方案。但此方案存在产品集成加工工序多、fds及安装底护盖加工时间长、操作人员多、fds铆接的一次成品率仅在60%左右的问题;fds铆钉铆接处有微漏情况直接影响产品可靠性。

技术实现思路

1、本发明的目的在于提供一种新能源电池包集成结构,以解决上述背景技术提出的目前市场上电池包下箱体与液冷板集成最主要采用fds工艺,存在产品集成加工工序多、fds及安装底护盖加工时间长、操作人员多、fds铆接的一次成品率仅在60%左右的问题,且fds铆钉铆接处有微漏情况直接影响产品可靠性的问题。

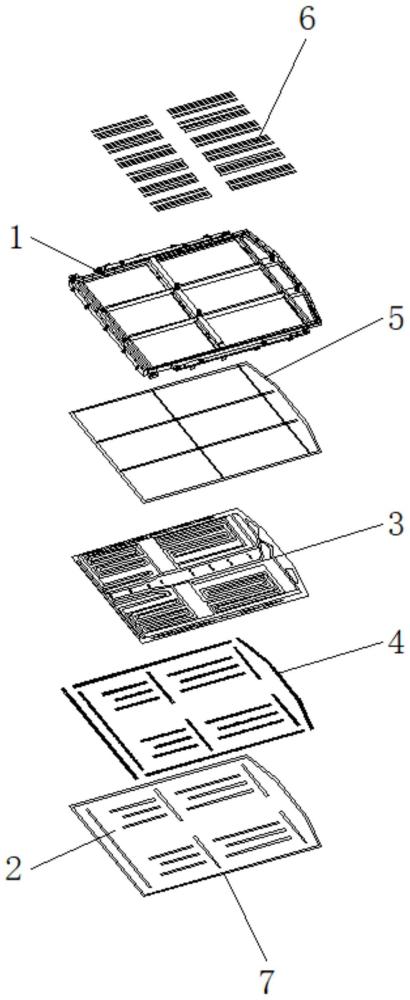

2、为实现上述目的,本发明提供如下技术方案:一种新能源电池包集成结构,包括电池包集成结构主体,所述电池包集成结构主体上设有铝合金下壳体,且铝合金下壳体下方设有高强度钢底护板,并且高强度钢底护板上端连接有液冷板,所述高强度钢底护板与液冷板之间涂有集成底部板和冷板的结构胶,使高强度钢底护板和液冷板之间构成预集成总成,所述高强度钢底护板和液冷板构成的预集成总成与铝合金下壳体之间涂有集成冷板和底护板预装总成与下壳体的结构胶,所述液冷板上方还涂有导热凝胶。

3、优选的,所述铝合金下壳体采用铝合金挤出型材按照设计焊接制成框架结构。

4、优选的,所述集成冷板和底护板预装总成与下壳体的结构胶涂于高强度钢底护板和液冷板构成的预集成总成上。

5、优选的,所述高强度钢底护板的形状和液冷板的形状均与铝合金下壳体的外框形状相互匹配。

6、优选的,所述高强度钢底护板采用冷轧合金高强度板材冲压而成。

7、优选的,所述高强度钢底护板下表面喷涂pvc胶。

8、优选的,所述液冷板采用冲压一体制成。

9、优选的,所述液冷板底部喷涂隔热层。

10、优选的,所述液冷板上平面导热板表面不做绝缘涂层处理。

11、优选的,所述导热凝胶直接涂在液冷板的导热板表面。

12、与现有技术相比,本发明的有益效果是:

13、该新能源电池包集成结构采用冲压液冷板,在液冷板底部喷涂隔热层,保证热量不通过底护板导走避免影响电池包的保温性能。

14、该新能源电池包集成结构使液冷板首先通过结构胶跟高强度钢底护板预集成在一起,形成底护板、液冷板预集成总成,取消了安装部件、支撑垫、密封圈,增加了整体强度,降低了产品设计难度。

15、该新能源电池包集成结构将底护板、液冷板预集成总成通过结构胶与铝合金下壳体集成,形成下壳体集成总成,让总成强度提升,电池包模态高,强度提升,集成程度高,减少了人工操作,产品质量更可靠稳定。

16、该新能源电池包集成结构对液冷板平面导热板表面不做绝缘涂层处理,直接采用导热凝胶,液冷板与模组间采用导热凝胶吸收液冷板与模组间导热面的配合间隙偏差问题,导热凝胶具有良好的耐压特性,液冷板表面不需要做额外的绝缘涂层降低了产品成本,同时不带绝缘涂层的液冷板加上导热凝胶安装模组的方式热管理性能高、抗振动性能高。

17、该新能源电池包集成结构使底护板采用冷轧合金高强度hc590dp或更高强度板材冲压而成,防止剐蹭导致破裂一次密封失效,底护板下表面喷涂pvc胶,防止石击损坏电泳层导致腐蚀。

技术特征:

1.一种新能源电池包集成结构,包括电池包集成结构主体(7),其特征在于:所述电池包集成结构主体(7)上设有铝合金下壳体(1),且铝合金下壳体(1)下方设有高强度钢底护板(2),并且高强度钢底护板(2)上端连接有液冷板(3),所述高强度钢底护板(2)与液冷板(3)之间涂有集成底部板和冷板的结构胶(4),使高强度钢底护板(2)和液冷板(3)之间构成预集成总成,所述高强度钢底护板(2)和液冷板(3)构成的预集成总成与铝合金下壳体(1)之间涂有集成冷板和底护板预装总成与下壳体的结构胶(5),所述液冷板(3)上方还涂有导热凝胶(6)。

2.根据权利要求1所述的一种新能源电池包集成结构,其特征在于:所述铝合金下壳体(1)采用铝合金挤出型材按照设计焊接制成框架结构。

3.根据权利要求1所述的一种新能源电池包集成结构,其特征在于:所述集成冷板和底护板预装总成与下壳体的结构胶(5)涂于高强度钢底护板(2)和液冷板(3)构成的预集成总成上。

4.根据权利要求1所述的一种新能源电池包集成结构,其特征在于:所述高强度钢底护板(2)的形状和液冷板(3)的形状均与铝合金下壳体(1)的外框形状相互匹配。

5.根据权利要求1所述的一种新能源电池包集成结构,其特征在于:所述高强度钢底护板(2)采用冷轧合金高强度板材冲压而成。

6.根据权利要求1所述的一种新能源电池包集成结构,其特征在于:所述高强度钢底护板(2)下表面喷涂pvc胶。

7.根据权利要求1所述的一种新能源电池包集成结构,其特征在于:所述液冷板(3)采用冲压一体制成。

8.根据权利要求1所述的一种新能源电池包集成结构,其特征在于:所述液冷板(3)底部喷涂隔热层。

9.根据权利要求1所述的一种新能源电池包集成结构,其特征在于:所述液冷板(3)上平面导热板表面不做绝缘涂层处理。

10.根据权利要求1所述的一种新能源电池包集成结构,其特征在于:所述导热凝胶(6)直接涂在液冷板(3)的导热板表面。

技术总结

本发明公开了一种新能源电池包集成结构,包括电池包集成结构主体,所述电池包集成结构主体上设有铝合金下壳体,且铝合金下壳体下方设有高强度钢底护板,并且高强度钢底护板上端连接有液冷板,所述高强度钢底护板与液冷板之间涂有集成底部板和冷板的结构胶,所述液冷板上方还涂有导热凝胶。该新能源电池包集成结构采用冲压液冷板,在液冷板底部喷涂隔热层,保证热量不通过底护板导走避免影响电池包的保温性能。该新能源电池包集成结构使液冷板首先通过结构胶跟高强度钢底护板预集成在一起,形成底护板、液冷板预集成总成,取消了安装部件、支撑垫、密封圈,增加了整体强度,降低了产品设计难度。

技术研发人员:张雷,邓辉龙,杨曦,张海滨

受保护的技术使用者:安徽舟之航电池有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!