一种沟槽型SiC器件的自对准方法与流程

本发明涉及半导体,具体涉及一种沟槽型sic器件的自对准方法。

背景技术:

1、作为第三代半导体材料,sic(碳化硅,一种半导体材料,可用于制作半导体器件和集成电路)具有禁带宽度大、击穿场强高、饱和电子漂移速率高、热导率高、化学性质稳定等特点,使得sic基功率器件在高压、高温、高频、大功率、强辐射等方面都有极大的应用前景,特别适合于制作高压大功率电力电子器件。

2、在碳化硅器件制造过程中,需要用两次光刻定义pwell和n source图形的相对位置,而这个相对位置的差值就是沟道长度。从器件设计的角度考虑,当需要提高芯片电流密度时,沟道的长度将不断缩短,对于短沟道的器件结构设计,两次光刻之间的套准工艺容差成为制约芯片元胞结构进一步缩小的制约因素,因此,sic mosfet器件要求更短的沟道长度,而这会导致更高的工艺精度。

3、有鉴于此,有必要提供一种具有自对准沟道的碳化硅器件制备方法,简化工艺步骤,以克服因两次光刻套准的工艺容差导致的元胞两侧沟道长度不对称的技术问题。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提供了一种沟槽型sic器件的自对准方法。本发明要解决的技术问题通过以下技术方案实现:

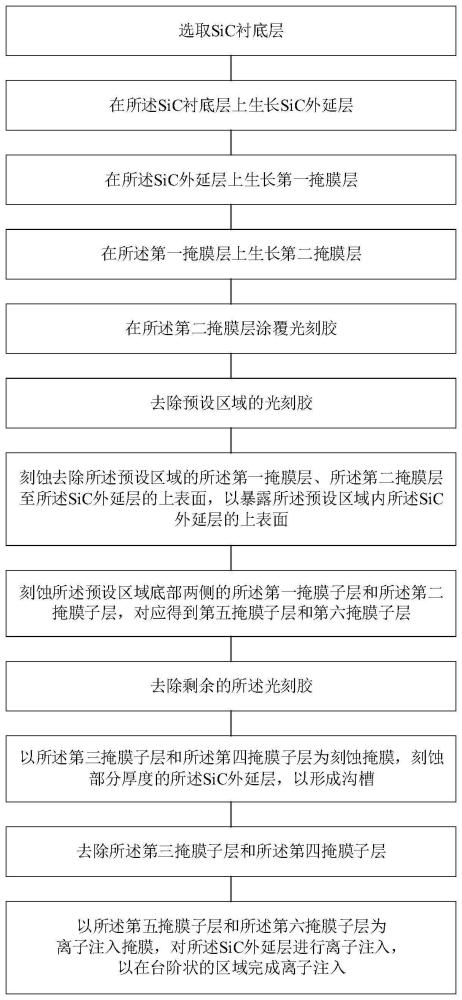

2、一种沟槽型sic器件的自对准方法,所述自对准方法包括:

3、选取sic衬底层;

4、在所述sic衬底层上生长sic外延层;

5、在所述sic外延层上生长第一掩膜层;

6、在所述第一掩膜层上生长第二掩膜层;

7、在所述第二掩膜层涂覆光刻胶;

8、去除预设区域的光刻胶;

9、刻蚀去除所述预设区域的所述第一掩膜层、所述第二掩膜层至所述sic外延层的上表面,以暴露所述预设区域内所述sic外延层的上表面,其中,所述预设区域将所述第一掩膜层分隔成两个第一掩膜子层和第二掩膜子层、将所述第二掩膜层分隔成第三掩膜子层和第四掩膜子层,其中,所述第三掩膜子层位于所述第一掩膜子层上,所述第四掩膜子层位于所述第二掩膜子层上;

10、刻蚀所述预设区域底部两侧的所述第一掩膜子层和所述第二掩膜子层,对应得到第五掩膜子层和第六掩膜子层,其中,所述第五掩膜子层位于所述第三掩膜子层之下,所述第六掩膜子层位于所述第四掩膜子层之下下,所述第五掩膜子层的宽度小于所述第三掩膜子层的宽度,所述第六掩膜子层的宽度小于所述第四掩膜子层的宽度;

11、去除剩余的所述光刻胶;

12、以所述第三掩膜子层和所述第四掩膜子层为刻蚀掩膜,刻蚀部分厚度的所述sic外延层,以形成沟槽,所述沟槽的宽度等于预设区域的宽度;

13、去除所述第三掩膜子层和所述第四掩膜子层;

14、以所述第五掩膜子层和所述第六掩膜子层为离子注入掩膜,对所述sic外延层进行离子注入,以在台阶状的区域完成离子注入。

15、在本发明的一个实施例中,在所述外延层上生长第一掩膜层之前,还包括:

16、利用第一清洗液清洗生长有所述sic外延层的sic衬底层,所述第一清洗液为氨水、双氧水和纯水的混合物;

17、利用第二清洗液清洗生长有所述sic外延层的sic衬底层,所述第二清洗液为盐酸、双氧水和纯水的混合物;

18、利用第三清洗液清洗生长有所述sic外延层的sic衬底层,所述第三清洗液为氢氟酸和氟化铵混合形成的boe清洗液;

19、再依次利用丙酮超声清洗、异丙醇超声、di水(去离子水)冲洗生长有sic外延层的sic衬底层,最后吹干。

20、在本发明的一个实施例中,所述氨水:所述双氧水:所述纯水=1:1:5,所述盐酸:所述双氧水:所述纯水=1:1:5,所述氢氟酸:所述氟化铵=1:20。

21、在本发明的一个实施例中,刻蚀去除所述预设区域的所述第一掩膜层、所述第二掩膜层至所述外延层的上表面,包括:

22、利用干法刻蚀方法刻蚀去除所述预设区域的所述第一掩膜层、所述第二掩膜层至所述sic外延层的上表面。

23、在本发明的一个实施例中,所述干法刻蚀方法的气体为chf3和ar。

24、在本发明的一个实施例中,刻蚀所述预设区域底部两侧的所述第一掩膜子层和所述第二掩膜子层,对应得到第五掩膜子层和第六掩膜子层,包括:

25、利用湿法腐蚀方法刻蚀所述预设区域底部两侧的所述第一掩膜子层和所述第二掩膜子层,对应得到第五掩膜子层和第六掩膜子层。

26、在本发明的一个实施例中,所述湿法腐蚀方法的腐蚀液为hno3和h3po4的混合溶液。

27、在本发明的一个实施例中,以所述第三掩膜子层和所述第四掩膜子层为刻蚀掩膜,刻蚀部分厚度的所述sic外延层,以形成沟槽,包括:

28、以所述第三掩膜子层和所述第四掩膜子层为刻蚀掩膜,利用干法刻蚀方法刻蚀部分厚度的所述sic外延层,以形成沟槽。

29、在本发明的一个实施例中,去除所述第三掩膜子层和所述第四掩膜子层,包括:

30、利用湿法腐蚀方法刻蚀去除所述第三掩膜子层和所述第四掩膜子层。

31、在本发明的一个实施例中,以所述第五掩膜子层和所述第六掩膜子层为离子注入掩膜,对所述sic外延层进行离子注入,以在台阶状的区域完成离子注入,包括:

32、以所述第五掩膜子层和所述第六掩膜子层为离子注入掩膜,对所述sic外延层进行离子的垂直注入或倾角注入,以在台阶状的区域完成离子注入。

33、与现有技术相比,本发明的有益效果在于:

34、本发明通过形成第一掩膜层和第二掩膜层,然后通过刻蚀形成第五掩膜子层、第六掩膜子层以及位于第五掩膜子层之上的第三掩膜子层、位于第六掩膜子层之上的第四掩膜子层,并且第五掩膜子层的宽度小于第三掩膜子层的宽度,第六掩膜子层的宽度小于第四掩膜子层的宽度,由此以第三掩膜子层和第四掩膜子层为刻蚀掩膜,刻蚀sic外延层形成沟槽,之后去除第三掩膜子层和第四掩膜子层,再以第五掩膜子层和第六掩膜子层为离子注入掩膜,对sic外延层进行离子注入,由此在台阶状的区域完成离子注入。这种方式适用于沟槽型sic器件的自对准工艺,并且与现有工艺兼容,降低了工艺的复杂度,可有效提高自对准工艺的一致性、稳定性与可靠性,克服了因两次光刻套准的工艺容差导致的元胞两侧沟道长度不对称的技术问题。

35、以下将结合附图及实施例对本发明做进一步详细说明。

技术特征:

1.一种沟槽型sic器件的自对准方法,其特征在于,所述自对准方法包括:

2.根据权利要求1所述的自对准方法,其特征在于,在所述外延层上生长第一掩膜层之前,还包括:

3.根据权利要求2所述的自对准方法,其特征在于,所述氨水:所述双氧水:所述纯水=1:1:5,所述盐酸:所述双氧水:所述纯水=1:1:5,所述氢氟酸:所述氟化铵=1:20。

4.根据权利要求1所述的自对准方法,其特征在于,刻蚀去除所述预设区域的所述第一掩膜层、所述第二掩膜层至所述外延层的上表面,包括:

5.根据权利要求4所述的自对准方法,其特征在于,所述干法刻蚀方法的气体为chf3和ar。

6.根据权利要求1所述的自对准方法,其特征在于,刻蚀所述预设区域底部两侧的所述第一掩膜子层和所述第二掩膜子层,对应得到第五掩膜子层和第六掩膜子层,包括:

7.根据权利要求1所述的自对准方法,其特征在于,所述湿法腐蚀方法的腐蚀液为hno3和h3po4的混合溶液。

8.根据权利要求1所述的自对准方法,其特征在于,以所述第三掩膜子层和所述第四掩膜子层为刻蚀掩膜,刻蚀部分厚度的所述sic外延层,以形成沟槽,包括:

9.根据权利要求1所述的自对准方法,其特征在于,去除所述第三掩膜子层和所述第四掩膜子层,包括:

10.根据权利要求1所述的自对准方法,其特征在于,以所述第五掩膜子层和所述第六掩膜子层为离子注入掩膜,对所述sic外延层进行离子注入,以在台阶状的区域完成离子注入,包括:

技术总结

本发明涉及一种沟槽型SiC器件的自对准方法,所述自对准方法包括在SiC衬底层上生长SiC外延层;生长第一掩膜层;生长第二掩膜层涂覆光刻胶;刻蚀多层掩膜;制备有多种厚度的台阶式掩膜;去除光刻胶;刻蚀形成SiC沟槽;去除第二掩膜层;离子注入。本发明适用于沟槽型SiC器件的自对准工艺,并且与现有工艺兼容,降低了工艺的复杂度,可有效提高自对准工艺的一致性、稳定性与可靠性,克服了因两次光刻套准的工艺容差导致的元胞两侧沟道长度不对称的技术问题。

技术研发人员:邹芳,韩超,潘恩赐,迟奔奔,吴勇

受保护的技术使用者:西电芜湖研究院有限责任公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!