一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法与流程

本发明涉及功率半导体模块封装,具体涉及一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法。

背景技术:

1、传统功率模块的焊接,尤其是框架类产品,一般会采用以下步骤:步骤1.将芯片和覆铜陶瓷基板焊接;步骤2.做引线键合;步骤3.焊接框架。该工艺方法可以筛选每道工序的不良品,如有必要,还可以在引线键合以后加一道电性能测试,以可以在半成品阶段同时筛出电性能不合格和外观不良品,从而保证最终成品模块的性能。然而事实上,该工艺流程相对增加了比较多的步骤,只为去掉一小部分不良,牺牲了太多效率,因此亟需寻找更好的方法解决前述问题。

技术实现思路

1、针对现有技术中存在的上述问题,旨在提供一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法。

2、具体技术方案如下:

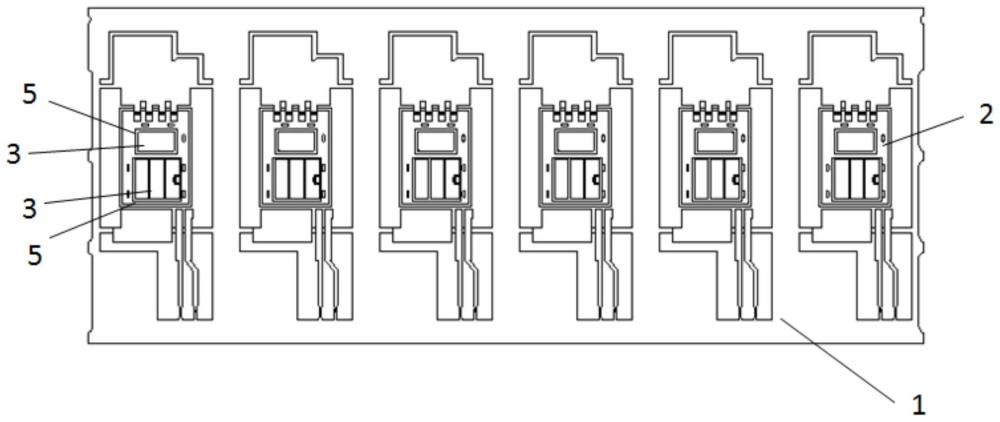

3、一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,所述功率模块金属框架为igbt功率模块金属框架,主要包括以下步骤:

4、步骤1.在所述覆铜陶瓷基板上设置第一介质和第二介质,在所述第一介质上放置所述功率模块金属框架,在所述第二介质上放置所述芯片,得到组装半成品;

5、步骤2.将所述组装半成品放入回流炉中焊接,得到焊接成品。

6、上述的一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法中,还具有这样的特征,所述第一介质为第一焊片或者第一锡膏;所述第二介质为第二焊片或者第二锡膏。

7、上述的一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法中,还具有这样的特征,所述第一介质为第一焊片,所述第二介质为第二焊片;

8、所述步骤1包括以下步骤:

9、步骤1.01在所述覆铜陶瓷基板上贴装所述第一焊片,在所述第一焊片上放置所述功率模块金属框架;

10、步骤1.02在所述覆铜陶瓷基板上贴装所述第二焊片,在所述第二焊片上放置所述芯片,得到组装半成品。

11、上述的一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法中,还具有这样的特征,所述步骤1.01和所述步骤1.02中的贴装为自动贴装或者手动贴装。

12、上述的一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法中,还具有这样的特征,所述步骤1.01之前还包括以下步骤1.010:根据需要,决定是否在贴装所述第一焊片前,在所述覆铜陶瓷基板上对应所述功率模块金属框架的焊接区域点涂用于增加粘性的液体。

13、上述的一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法中,还具有这样的特征,所述步骤1.01与所述步骤1.02之间还包括以下步骤1.012:根据需要,决定是否在设置所述第二焊片前,在所述覆铜陶瓷基板上对应所述芯片的焊接区域点涂用于增加粘性的液体。

14、上述的一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法中,还具有这样的特征,所述步骤1之前还包括将所述覆铜陶瓷基板放置于专用载具中。

15、上述的一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法中,还具有这样的特征,所述第一介质为第一锡膏,所述第二介质为第二锡膏;

16、所述步骤1包括以下步骤:

17、步骤1.11在所述覆铜陶瓷基板上印刷所述第一锡膏和所述第二锡膏;

18、步骤1.12在所述第一锡膏上放置所述功率模块金属框架,在所述第二锡膏上放置所述芯片,得到组装半成品。

19、上述的一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法中,还具有这样的特征,所述步骤1.12之后还包括步骤1.121将所述覆铜陶瓷基板2放置于专用载具中。

20、上述的一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法中,还具有这样的特征,所述步骤2之后还包括步骤3.检测所述焊接成品。

21、上述技术方案的积极效果是:

22、本发明提供的一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,将所有的零件组装完成后一次焊接,减少了工序道数,例如减少了回流焊接的次数和检测的次数,提升了效率,相比较现有技术而言,成品良率差不多,而且对芯片背面的可焊接面金属的消耗,金属框架的焊脚和覆铜陶瓷基板之间的焊点的可靠性的不利影响都可以得到降低。

技术特征:

1.一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,所述功率模块金属框架为igbt功率模块金属框架,其特征在于,包括以下步骤:

2.根据权利要求1所述的功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,其特征在于,所述第一介质为第一焊片或者第一锡膏;所述第二介质为第二焊片或者第二锡膏。

3.根据权利要求2所述的功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,其特征在于,所述第一介质为第一焊片,所述第二介质为第二焊片;

4.根据权利要求3所述的功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,其特征在于,所述步骤1.01和所述步骤1.02中的贴装为自动贴装或者手动贴装。

5.根据权利要求3所述的功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,其特征在于,所述步骤1.01之前还包括以下步骤1.010:根据需要,决定是否在贴装所述第一焊片前,在所述覆铜陶瓷基板上对应所述功率模块金属框架的焊接区域点涂用于增加粘性的液体。

6.根据权利要求3所述的功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,其特征在于,所述步骤1.01与所述步骤1.02之间还包括以下步骤1.012:根据需要,决定是否在设置所述第二焊片前,在所述覆铜陶瓷基板上对应所述芯片的焊接区域点涂用于增加粘性的液体。

7.根据权利要求3所述的功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,其特征在于,所述步骤1之前还包括将所述覆铜陶瓷基板放置于专用载具中。

8.根据权利要求2所述的功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,其特征在于,所述第一介质为第一锡膏,所述第二介质为第二锡膏;

9.根据权利要求8所述的功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,其特征在于,所述步骤1.12之后还包括步骤1.121将所述覆铜陶瓷基板2放置于专用载具中。

10.根据权利要求1至9任一项所述的功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,其特征在于,所述步骤2之后还包括步骤3.检测所述焊接成品。

技术总结

本发明公开了一种功率模块金属框架、芯片及覆铜陶瓷基板的组装方法,包括:步骤1.在所述覆铜陶瓷基板上设置第一介质和第二介质,在所述第一介质上放置所述功率模块金属框架,在所述第二介质上放置所述芯片,得到组装半成品;步骤2.将所述组装半成品放入回流炉中焊接,得到焊接成品。该方法减少了工序道数,例如减少了回流焊接的次数和检测的次数,提升了效率,相比较现有技术而言,成品良率差不多,而且对芯片背面的可焊接面金属的消耗,金属框架的焊脚和覆铜陶瓷基板之间的焊点的可靠性的不利影响都可以得到降低。

技术研发人员:许林锋

受保护的技术使用者:嘉兴斯达微电子有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!