一种软包电池的二次封装方法及软包电池与流程

本发明涉及软包电池封装,尤其涉及一种软包电池的二次封装方法及软包电池。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、目前的电池根据表面形态以及封装方式的不同分为圆柱电池、方形电池、软包电池等,其中软包电池为了防止电池在发生气体膨胀时外表面会裂开,避免造成进一步的爆炸等损伤,表面使用铝塑膜封装,较其他电池的铝壳钢壳重量减少了至少20%,且电池的自耗电现象较轻微,循环寿命较长。因此,软包电池相较于其他类型的电池拥有更高的电池质量比能量、更轻的质量、更小的内阻以及更佳的循环性能安全性,同时在外观方面灵活性很高,可以根据不同要求去开发不同尺寸的产品,在大力推行新能源动力和储能市场具有良好的前景。

3、决定软包电池质量的一个关键步骤在于电池的封装,当前制约软包电池出货量增长的主要原因在于封装制造技术的限制,导致电池产出的可靠性降低,甚至有概率会出现漏液的现象。若封装粘接密封性不足,电芯在异常情况下产气膨胀时封口处易出现裂缝,导致漏液。即便是出厂合格的客户端产品,在出现异常需要进行问题定位时,为验证内部失效机理需要对电池进行拆解,若出现缺液、异常搭接、壳体异常等情况,需要对内部问题进行调整后将电池恢复原样进行测试,以验证理论预测的可靠性,精准定位问题点,同时也可以验证该电池的内部失效损伤是否可逆。由于软包电池空间利用率高,出现缺液情况时难以使用注射法进行补液,研究新体系时对电解液量进行调控,同样需要对软包电池进行加液再封装恢复原样,进行摸索测试。在以上场景中,对已封装好的软包电池进行拆解后再封装会有电解液残留的问题,导致粘接失效,且已使用过的极耳胶不可逆,密封性不可保证。

4、现有的软包封装技术创新主要聚焦于软包热压结构、封装壳体结构、封装设备的改进等,如实用新型名称为一种软包电池的封装结构及采用其的软包电池,公开号为cn214254553u的中国实用新型专利提供了一种封装方法,对软包电池顶封区和侧封区夹角区域进行加固,在铝塑膜内部形成密封电芯容置腔的结构,解决电芯膨胀过程电池主体可能会出现的漏液问题,实用新型名称为封装结构及软包电池,公开号为cn215816059u的中国实用新型专利,通过将封装膜冲压形成具有过渡侧壁的的封装壳体,从而避免应力集中,弱化了尖角结构易变形的问题。但是,目前的技术较少有从二次封装考虑,无法克服二次封装过程中电解液残留造成的封装不良现象以及原有的一次性极耳胶不可重复利用的问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种软包电池的二次封装方法及软包电池,克服现有失效分析和体系研发中进行软包电池拆解再封装出现的问题,能够避免电解液残留造成的封装不良现象,还可以忽略掉原有的一次性极耳胶不可重复利用的影响。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

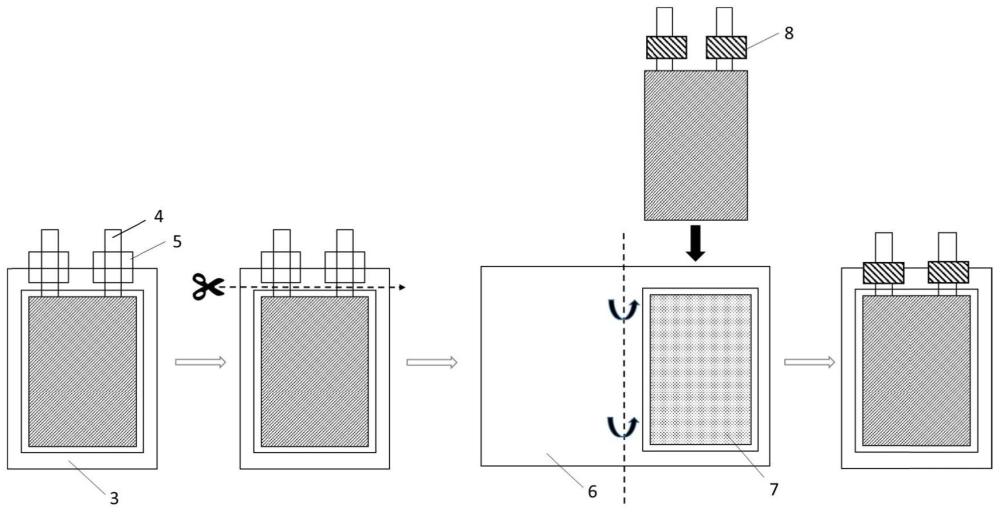

3、本发明第一方面提供了一种软包电池的二次封装方法,包括以下步骤:

4、将原软包电池的外覆铝塑膜拆除,仅预留出极耳连接部分,露出裸电芯主体部分;

5、按照电芯改造所需的规格使用新的铝塑膜将裸电芯完全包裹;

6、在极耳一侧位置利用多层热封胶结构将铝塑膜与预留的极耳部分进行热封粘接;

7、热封后进行冷却,冷却完成达到粘接效果后进行密封性检查,判断是否具有漏液危险。

8、进一步的,在无水真空手套箱环境中将原软包电池的外覆铝塑膜拆除。

9、进一步的,多层热封胶结构包括上中下三层均匀结构,上层和下层同为高分子聚酯类材料,中间层用于支撑,采用金属或改性树脂膜材料制成。

10、进一步的,上层或下层的厚度范围为30-50μm。

11、进一步的,中间层采用的金属材料为铜、镍或铝其中的一种,中间层厚度范围为10-40μm。

12、进一步的,多层热封胶结构整体厚度范围为100-150μm。

13、进一步的,在极耳一侧位置利用多层热封胶结构将铝塑膜与预留的极耳部分进行热封粘接的具体步骤包括:

14、热封机进行预热,等待热封机温度达到预设温度并稳定;

15、将多层热封胶结构裁切成窄条状;

16、将多层热封胶结构覆盖于极耳连接部分,上层覆盖新的铝塑膜,将覆盖完成的软包电池置于预热完成的热封机下进行热封;

17、重复多次热封,使铝塑膜表面pp层和极耳连接部分都能与多层热封胶结构上下表面紧密贴合。

18、更进一步的,热封机温度设定至180-260℃,每次热封时间3-5s。

19、进一步的,热封后进行冷却15-30min。

20、本发明第二方面提供了一种软包电池,采用第一方面所述的软包电池的二次封装方法封装制成。

21、以上一个或多个技术方案存在以下有益效果:

22、本发明公开了一种软包电池的二次封装方法及软包电池,该方法在换铝塑膜时不会对原始极耳造成破坏,并且二次封装过程中,内部卷芯不会遭到破坏,实现无损补液。

23、本发明的二次封装方法在存在残余电解液时,对封装过程无影响;多层热封胶结构替代极耳自带胶,绿色友好,对电池性能不会造成影响。

24、本发明的封装过程操作简单,适用范围广,不仅可以用于二次封装过程,在电池生产过程中一次封装时可以使用多层热封胶结构替代极耳自带胶,实现金属界面和铝塑膜外包装的紧密贴合,减小漏液问题发生的概率。

25、本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种软包电池的二次封装方法,其特征在于,包括以下步骤:

2.如权利要求1所述的软包电池的二次封装方法,其特征在于,在无水真空手套箱环境中将原软包电池的外覆铝塑膜拆除。

3.如权利要求1所述的软包电池的二次封装方法,其特征在于,多层热封胶结构包括上中下三层均匀结构,上层和下层同为高分子聚酯类材料,中间层用于支撑,采用金属或改性树脂膜材料制成。

4.如权利要求1所述的软包电池的二次封装方法,其特征在于,上层或下层的厚度范围为30-50μm。

5.如权利要求1所述的软包电池的二次封装方法,其特征在于,中间层采用的金属材料为铜、镍或铝其中的一种,中间层厚度范围为10-40μm。

6.如权利要求1所述的软包电池的二次封装方法,其特征在于,多层热封胶结构整体厚度范围为100-150μm。

7.如权利要求1所述的软包电池的二次封装方法,其特征在于,在极耳一侧位置利用多层热封胶结构将铝塑膜与预留的极耳部分进行热封粘接的具体步骤包括:

8.如权利要求7所述的软包电池的二次封装方法,其特征在于,热封机温度设定至180-260℃,每次热封时间3-5s。

9.如权利要求1所述的软包电池的二次封装方法,其特征在于,热封后进行冷却15-30min。

10.一种软包电池,采用权利要求1-9任一项所述的软包电池的二次封装方法封装制成。

技术总结

本发明公开了一种软包电池的二次封装方法及软包电池,涉及软包电池封装技术领域。该方法包括步骤:将原软包电池的外覆铝塑膜拆除,仅预留出极耳连接部分,露出裸电芯主体部分;按照电芯改造所需的规格使用新的铝塑膜将裸电芯完全包裹;在极耳一侧位置利用多层热封胶结构将铝塑膜与预留的极耳部分进行热封粘接;热封后进行冷却,冷却完成达到粘接效果后进行密封性检查,判断是否具有漏液危险。本发明在软包电池二次封装过程中,能够避免电解液残留造成的封装不良现象,还可以忽略掉原有的一次性极耳胶不可重复利用的影响。

技术研发人员:郭鑫,刘德芳,王晓亚,梁士硕,朱衣宸,韩友国

受保护的技术使用者:安徽得壹能源科技有限公司

技术研发日:

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!