半导体激光泵浦腔的制作方法

本发明涉及一种半导体激光泵浦腔,属于固体激光器。

背景技术:

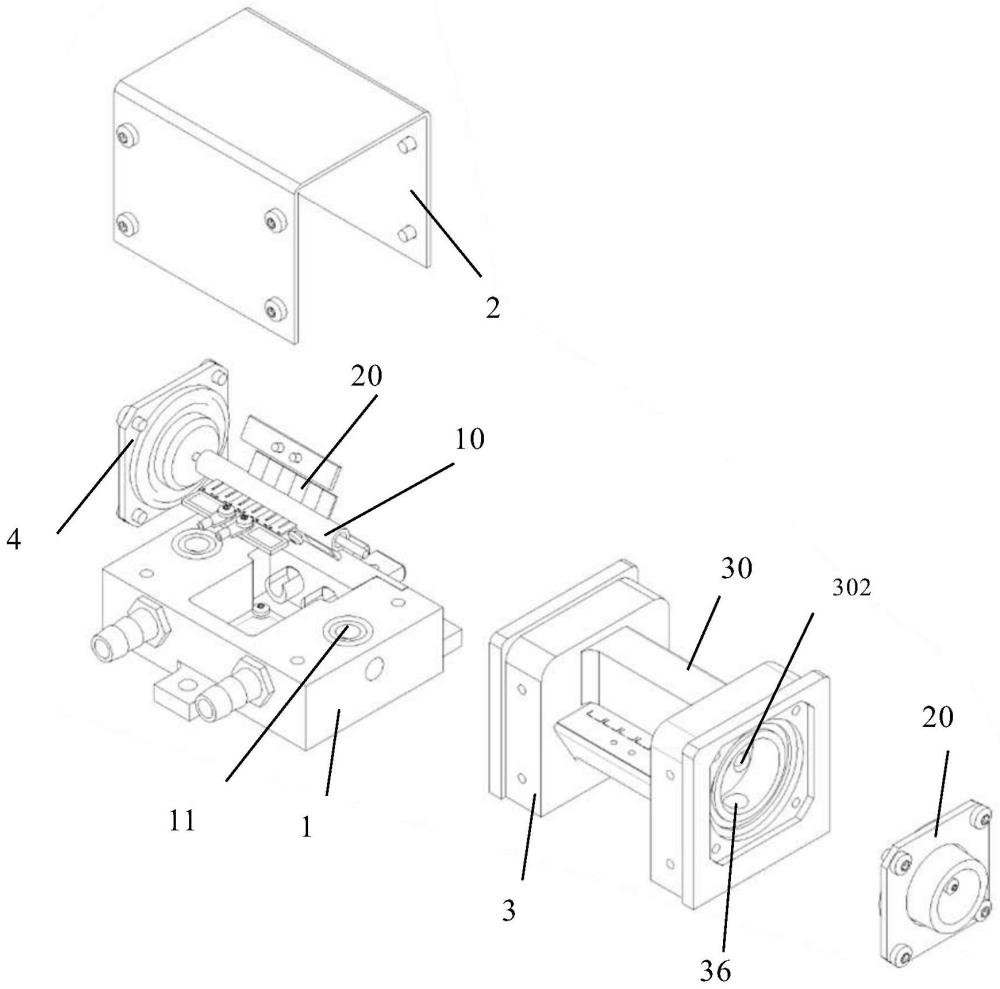

1、如图1所示,高功率固体激光泵浦腔,通常是利用水冷的半导体激光器阵列从侧面泵浦固体激光晶体。这种泵浦腔包括封装在水冷的热沉上的半导体激光芯片阵列、泵浦反射腔、通水玻璃管、激光晶体棒、两侧通水挡板等。其中,半导体激光芯片阵列用于提供可以被激光晶体吸收的泵浦波长,如对nd:yag激光晶体提供808nm波长的泵浦光)。泵浦光从泵浦反射腔的缝隙中注入,穿越冷却玻璃管(及内部冷却水)并照射到激光晶体上。没有被立即吸收的泵浦光,还可以借助反射腔的内壁反射,再次获得被激光晶体吸收的机会,进而提高泵浦光的吸收率。套设在激光晶体棒上的玻璃管,用于提供冷却水流的封闭通道,对激光晶体表面提供冷却。冷却水通过泵浦模组的两端挡板,可以和流经半导体激光器热沉的水流串联、并联或者独立通水。这种结构中,激光晶体是依靠玻璃管内的冷却水来散热;半导体激光芯片阵列则是利用热沉来散热,因此是独立的散热器件(散热通道)。

2、现有技术中,一般采用紫铜,内部切齿或者打孔后焊接成型,并在表面镀金以用于半导体激光芯片的封装和焊接。热沉和泵浦腔两侧的通水挡板一般通过o型圈和螺丝压接实现水密性。此外,石英管两端也需要通过o圈或者胶水粘结,和两侧的通水挡板完成水密性封堵。独立的热沉、泵浦反射腔、通水玻璃管、两侧通水挡板,这些独立的机械结构件之间涉及机械安装误差、水路密封、不同金属材料之间的原电池腐蚀等众多问题会提高组装生产和质量控制的难度。另外,这些结构件一般通过机械加工等方式加工,加工成本较高。

3、此外,从图1所示结构可以看出,现有的泵浦腔器件分散且数量较多,因此存在较大的装配误差和机械加工成本,同时需要多处o型圈做水路密封,存在较大的漏水风险。

技术实现思路

1、本发明所要解决的技术问题在于提供一种半导体激光泵浦腔。

2、为实现上述技术目的,本发明采用以下的技术方案:

3、一种半导体激光泵浦腔,包括基座、壳体、主体、激光晶体棒以及半导体激光器阵列;其中,

4、所述壳体罩设在所述基座上形成两端开口的环形结构;

5、所述主体容纳在所述壳体与所述基座之间,包括两个固定部和多个冷却部,两个固定部对称设置在所述基座的两端,并且连接多个所述冷却部的两端;

6、所述激光晶体棒外周套设有玻璃管,固定在两个所述固定部之间;

7、所述半导体激光器阵列焊接或压接在所述冷却部的表面,并通过引线实现电连接;

8、所述主体为金属以作为热沉,并且为一体式结构。

9、其中较优地,所述主体的表面镀金或镀银。

10、其中较优地,每个所述冷却部包括柱体以及冷却液孔,所述冷却液孔形成在所述柱体的内部,平行于所述激光晶体棒的轴线,贯穿整个冷却部的长度方向,以与所述固定部中的内腔贯通,以允许冷却液在所述固定部的内腔和所述冷却液孔中流动进行散热。

11、其中较优地,所述玻璃管与所述内腔贯通,以允许冷却液进入所述玻璃管。

12、其中较优地,多个所述冷却部,以激光晶体棒的轴线为中心,呈辐射状对称设置。

13、其中较优地,所述柱体的外表面至少形成一个平面,用于安装半导体激光器阵列。

14、其中较优地,所述柱体的表面至少还形成一个弧面;并且所有柱体的弧面围合成圆柱形腔体,以容纳所述激光晶体棒及所述玻璃管。

15、其中较优地,所述冷却部还形成有通槽,各个所述通槽环绕所述圆柱形腔体设置,并且其形状和位置被设计为使得位于通槽内的各个半导体激光器的出光方向垂直指向圆柱形腔体的轴线。

16、其中较优地,所述通槽平行于所述平面,所述平面延伸到圆柱形腔体;

17、所述圆柱形腔体的直径大于所述玻璃管的直径,使所述弧面作为反射腔的反射面。

18、其中较优地,所述主体由铝、铜、紫铜或其合金材料挤压成型,

19、所述固定部的内腔、冷却液孔均在挤压过程中一次性成型。

20、与现有技术相比较,本发明提供的半导体激光泵浦腔为一体式设计,结构紧凑,生产成本低,可以减少装配误差,并且避免冷却液泄漏,使用寿命长。

技术特征:

1.一种半导体激光泵浦腔,其特征在于包括基座、壳体、主体、激光晶体棒以及半导体激光器阵列;其中,

2.如权利要求1所述的半导体激光泵浦腔,其特征在于:

3.如权利要求1所述的半导体激光泵浦腔,其特征在于:

4.如权利要求3所述的半导体激光泵浦腔,其特征在于:

5.如权利要求4所述的半导体激光泵浦腔,其特征在于:

6.如权利要求5所述的半导体激光泵浦腔,其特征在于:

7.如权利要求6所述的半导体激光泵浦腔,其特征在于:

8.如权利要求3~7中任意一项所述的半导体激光泵浦腔,其特征在于:

9.如权利要求8所述的半导体激光泵浦腔,其特征在于:

10.如权利要求3~7中任意一项所述的半导体激光泵浦腔,其特征在于:

技术总结

本发明公开了一种半导体激光泵浦腔,包括基座、壳体、主体、激光晶体棒以及半导体激光器阵列,壳体罩设在基座上形成两端开口的环形结构;主体容纳在壳体与基座之间,包括两个固定部和多个冷却部,两个固定部对称设置在基座的两端,并且连接多个冷却部的两端;激光晶体棒外周套设有玻璃管,固定在两个固定部之间;半导体激光器阵列焊接或压接在冷却部的表面,并通过引线实现电连接;主体为金属以作为热沉,并且为一体式结构。本发明的结构紧凑,成本低,并且避免泄漏,使用寿命长。

技术研发人员:闫莉

受保护的技术使用者:三河市镭科光电科技有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!