一种玻璃纤维管组装结构的制作方法

本技术涉及玻璃纤维管,具体为一种玻璃纤维管组装结构。

背景技术:

1、玻璃纤维管是将坡璃纤维丝浸渍树脂后在光电热一体的高速聚合装置内固化,经牵引拉挤成型其具有质轻而硬、不导电、机械强度高、抗老化、耐高温、耐腐蚀等特点因此在石油、电力、化工、造纸、城市排水、工厂污水处理、海水淡化、煤等运输等行业得到了广泛的应用随着社会的不断发展。

2、目前玻璃纤维管的结构规格也不断的发生变化,其中玻璃纤维管的两端会与保险丝铜接头固定连接,完成玻璃纤维管的组装应用,但是现有的玻璃纤维管存在着组装好后的结构适配性不高等问题,现有的玻璃纤维管与保险丝铜接头的组装,会存在着玻璃纤维管与保险丝铜接头的连接不便,连接不稳定的风险影响后续使用的稳定性。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种玻璃纤维管组装结构,具备方便组装等优点,解决了现有的玻璃纤维管存在着组装好后的结构适配性不高等问题。

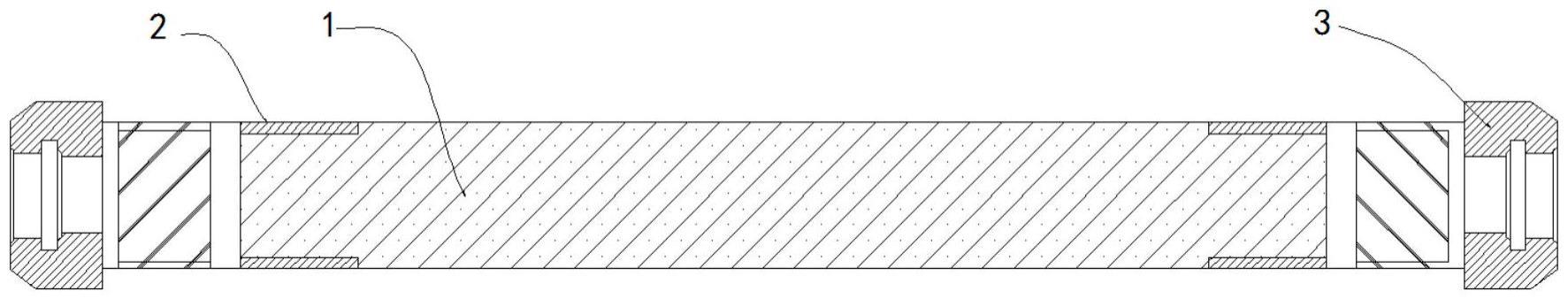

2、为实现上述目的,本实用新型提供如下技术方案:一种玻璃纤维管组装结构,包括纤维管本体,所述纤维管本体的外表面设有用于提高组装适配性的连接组件,所述连接组件的外表面设有用于组装保险头的适配组件;

3、所述连接组件包括开设在纤维管本体外表面的两个固定槽,两个所述固定槽的内底壁均固定有连接环,两个所述连接环相背的一侧均固定有固定套,两个所述固定套相背的一侧均固定有连接柱,两个所述连接柱的外表面均开设有连接螺纹。

4、进一步,所述连接环的外径与纤维管本体的外径相等,所述固定套的外径与连接环的外径相等。

5、进一步,两个所述连接柱相背的一侧均开设有连接孔,且连接孔的内径与纤维管本体的内径相等。

6、进一步,所述连接环的厚度与固定槽的深度相等,所述固定槽左右两侧内壁之间的长度与连接环的长度相等。

7、进一步,所述适配组件包括螺纹连接在两个连接柱外表面的套管,两个所述套管的内周壁均开设有与连接螺纹相适配的内螺纹,两个所述套管相背的一侧均固定有定位柱,两个所述定位柱相背的一侧均开设有连接槽,两个所述连接槽相对的一侧内壁均开设有固定环槽,两个所诉固定环槽相对的一侧均开设有安装孔。

8、进一步,所述套管的长度与连接柱的长度相等,所述固定环槽的内径大于安装孔的内径。

9、进一步,两个所述定位柱的外表面均开设有不少于两个的定位缺口,且定位缺口均匀分布在两个定位柱的外表面。

10、与现有技术相比,本申请的技术方案具备以下有益效果:

11、1、该玻璃纤维管组装结构,通过设置了连接组件,经固定槽、连接环、固定套和连接柱以及连接螺纹等之间的相互配合,能够改变玻璃纤维管与保险接头之间的连接方式,并且利用连接螺纹不仅能够保持连接后的使用稳定性,还能方便对不同型号的保险接头之间进行连接组装使用。

12、2、该玻璃纤维管组装结构,通过设置了适配组件,经套管、内螺纹、定位柱、安装孔和固定环槽以及定位缺口等之间的相互配合,能够利用内螺纹与连接螺纹之间的螺纹适配效果进行连接,方便不同定位柱的型号进行组装连接使用,同时通过定位柱能够更好的与保险柱等之间的组装,方便使用。

技术特征:

1.一种玻璃纤维管组装结构,包括纤维管本体(1),其特征在于:所述纤维管本体(1)的外表面设有用于提高组装适配性的连接组件(2),所述连接组件(2)的外表面设有用于组装保险头的适配组件(3);

2.根据权利要求1所述的一种玻璃纤维管组装结构,其特征在于:所述连接环(202)的外径与纤维管本体(1)的外径相等,所述固定套(203)的外径与连接环(202)的外径相等。

3.根据权利要求1所述的一种玻璃纤维管组装结构,其特征在于:两个所述连接柱(204)相背的一侧均开设有连接孔,且连接孔的内径与纤维管本体(1)的内径相等。

4.根据权利要求1所述的一种玻璃纤维管组装结构,其特征在于:所述连接环(202)的厚度与固定槽(201)的深度相等,所述固定槽(201)左右两侧内壁之间的长度与连接环(202)的长度相等。

5.根据权利要求1所述的一种玻璃纤维管组装结构,其特征在于:所述适配组件(3)包括螺纹连接在两个连接柱(204)外表面的套管(301),两个所述套管(301)的内周壁均开设有与连接螺纹(205)相适配的内螺纹(302),两个所述套管(301)相背的一侧均固定有定位柱(303),两个所述定位柱(303)相背的一侧均开设有连接槽(304),两个所述连接槽(304)相对的一侧内壁均开设有固定环槽(305),两个所述固定环槽(305)相对的一侧均开设有安装孔(306)。

6.根据权利要求5所述的一种玻璃纤维管组装结构,其特征在于:所述套管(301)的长度与连接柱(204)的长度相等,所述固定环槽(305)的内径大于安装孔(306)的内径。

7.根据权利要求5所述的一种玻璃纤维管组装结构,其特征在于:两个所述定位柱(303)的外表面均开设有不少于两个的定位缺口(307),且定位缺口(307)均匀分布在两个定位柱(303)的外表面。

技术总结

本技术涉及一种玻璃纤维管组装结构,包括纤维管本体,所述纤维管本体的外表面设有用于提高组装适配性的连接组件,所述连接组件的外表面设有用于组装保险头的适配组件,所述连接组件包括开设在纤维管本体外表面的两个固定槽,两个所述固定槽的内底壁均固定有连接环,两个所述连接环相背的一侧均固定有固定套,两个所述固定套相背的一侧均固定有连接柱。该玻璃纤维管组装结构,通过设置了连接组件,经固定槽、连接环、固定套和连接柱以及连接螺纹等之间的相互配合,能够改变玻璃纤维管与保险接头之间的连接方式,并且利用连接螺纹不仅能够保持连接后的使用稳定性,还能方便对不同型号的保险接头之间进行连接组装使用。

技术研发人员:周华,肖健永

受保护的技术使用者:吴江科杰电子有限公司

技术研发日:20230106

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!