一种电池包的制作方法

本技术属于动力电池,具体涉及了一种电池包。

背景技术:

1、电芯在热失控的情况下会快速释放其内部存储的电能及化学能,导致内部的电解液、化学物质快速分解产生大量气体,进而导致电芯内部的压力急剧上升。为了避免电芯内壁压力过高而爆炸,电芯上往往设置有用于泄压的电芯防爆阀,电芯防爆阀是集成在电芯结构中的安全装置,防爆阀的功能是提供一个电芯安全泄压阈值,在电芯内压力达到该阈值时及时爆开泄压,避免电芯内部的过压爆炸风险。同时在电芯内压力低于该阈值时,保持密闭状态,隔绝外界环境对电芯内部的影响。当电芯在发生热失控时,会从电芯的防爆阀处向外喷出高温高压气体,高温高压气体会流经其余电芯最终从电池包的防爆阀处向外排出,高温高压气体会影响其余电芯以及电芯上焊接的汇流片,加快热失控的蔓延。而现有的电池包设计无法保证非失控电芯不受高温气体影响,失控电芯无单向喷发设计,容易造成高温气体回流引起其他电芯失控,同时模组无定向排气设计,其安全性差,很难实现模组中电芯间的抑制,从而使得电芯的失控难以控制,导致电池包的安全性较差。

技术实现思路

1、鉴于以上现有技术的缺点,本实用新型的目的在于提供一种电池包,该电池包的安全性更好。

2、为实现上述目的及其它相关目的,本实用新型提出一种电池包,包括:

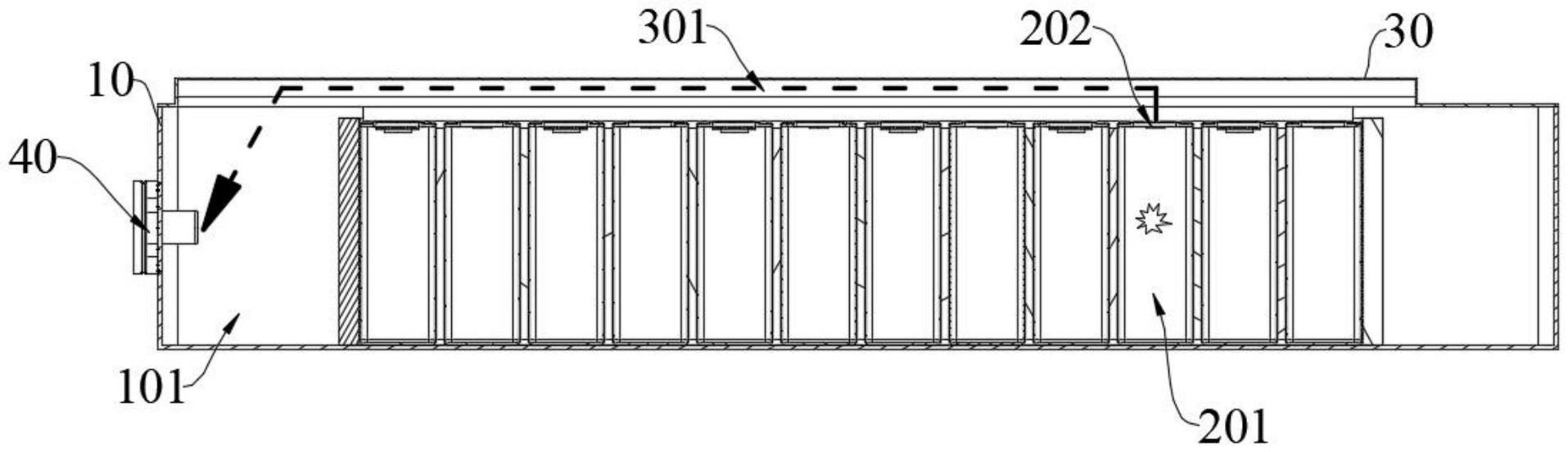

3、箱体,其内安装有电芯堆叠体,所述电芯堆叠体包括多个堆叠在一起的电芯,且所述电芯的顶部设置有电芯防爆阀;

4、箱盖,其固定安装在所述箱体的上方,且所述箱盖与所述电芯堆叠体之间形成有排烟通道,所述电芯防爆阀与所述排烟通道相对设置且在所述电芯防爆阀开启后所述电芯内部能够与所述排烟通道连通;

5、电池包防爆阀,其固定安装在所述箱体上,并与所述排烟通道连通。

6、在本实用新型的一个实施例中,所述箱盖的上壁向远离所述箱体的方向隆起以形成槽体,所述槽体与所述电芯堆叠体之间形成所述排烟通道,且所述电芯防爆阀至少部分正对于所述槽体。

7、在本实用新型的一个实施例中,所述箱盖与所述电芯堆叠体之间填充有绝缘填充物,且所述绝缘填充物位于所述槽体的两侧,所述电芯防爆阀位于所述槽体两侧的所述绝缘填充物之间。

8、在本实用新型的一个实施例中,所述电池包包括高压连接件,所述高压连接件设置在所述电芯的顶部,且所述绝缘填充物将所述高压连接件与所述电芯防爆阀隔离开。

9、在本实用新型的一个实施例中,所述绝缘填充物覆盖在所述高压连接件上。

10、在本实用新型的一个实施例中,所述电池包防爆阀安装在所述箱体的一侧上,且所述排烟通道远离所述电池包防爆阀的一端封闭,另一端与所述电池包防爆阀连通。

11、在本实用新型的一个实施例中,所述电池包防爆阀安装在所述箱体相对的两侧上,且所述排烟通道的两端分别与所述箱体两侧的所述电池包防爆阀连通。

12、在本实用新型的一个实施例中,所述排烟通道的高度为h,3mm≤h≤30mm,所述排烟通道的宽度为l,50mm≤l≤140mm。

13、在本实用新型的一个实施例中,所述箱体内形成有收容腔,所述电芯堆叠体收容于所述收容腔内,且所述电池包防爆阀与所述收容腔连通,所述排烟通道的至少一端通过所述收容腔与所述电池包防爆阀连通。

14、在本实用新型的一个实施例中,所述收容腔内安装有多个所述电芯堆叠体,每个所述电芯堆叠体中电芯的电芯防爆阀位于同一直线上,且对应一条所述排烟通道

15、本实用新型提出一种电池包,通过箱盖上设置排烟通道,即在电池包箱盖上形成隆起结构,以在隆起结构内形成供高温高压气体流动的流道,以使得当在电池包中电芯发生热失控时,可以将高温烟气通过排烟通道定向导走,从而减小对其他部件的影响,箱盖和电芯堆叠体之间可增加绝缘填充物,且所述绝缘填充物覆盖在所述电芯的高压连接件上,即电芯防爆阀两侧设置有绝缘填充物,以避免从电芯防爆阀处排出的高温高压气体直接流到高压连接件处而对高压连接件造成影响,从而使从电芯防爆阀处排出的高温高压气体只能够从隆起结构与绝缘填充物之间所形成的排烟通道向电池包防爆阀处流动,并最终从电池包防爆阀处向外排出,以使该电池包的安全性更好。

技术特征:

1.一种电池包,其特征在于,包括:

2.根据权利要求1所述的电池包,其特征在于,所述箱盖的上壁向远离所述箱体的方向隆起以形成槽体,所述槽体与所述电芯堆叠体之间形成所述排烟通道,且所述电芯防爆阀至少部分正对于所述槽体。

3.根据权利要求2所述的电池包,其特征在于,所述箱盖与所述电芯堆叠体之间填充有绝缘填充物,且所述绝缘填充物位于所述槽体的两侧,所述电芯防爆阀位于所述槽体两侧的所述绝缘填充物之间。

4.根据权利要求3所述的电池包,其特征在于,所述电池包包括高压连接件,所述高压连接件设置在所述电芯的顶部,且所述绝缘填充物将所述高压连接件与所述电芯防爆阀隔离开。

5.根据权利要求4所述的电池包,其特征在于,所述绝缘填充物覆盖在所述高压连接件上。

6.根据权利要求1所述的电池包,其特征在于,所述电池包防爆阀安装在所述箱体的一侧上,且所述排烟通道远离所述电池包防爆阀的一端封闭,另一端与所述电池包防爆阀连通。

7.根据权利要求1所述的电池包,其特征在于,所述电池包防爆阀安装在所述箱体相对的两侧上,且所述排烟通道的两端分别与所述箱体两侧的所述电池包防爆阀连通。

8.根据权利要求1所述的电池包,其特征在于,所述排烟通道的高度为h,3mm≤h≤30mm,所述排烟通道的宽度为l,50mm≤l≤140mm。

9.根据权利要求1所述的电池包,其特征在于,所述箱体内形成有收容腔,所述电芯堆叠体收容于所述收容腔内,且所述电池包防爆阀与所述收容腔连通,所述排烟通道的至少一端通过所述收容腔与所述电池包防爆阀连通。

10.根据权利要求9所述的电池包,其特征在于,所述收容腔内安装有多个所述电芯堆叠体,每个所述电芯堆叠体中电芯的电芯防爆阀位于同一直线上,且对应一条所述排烟通道。

技术总结

本技术提出一种电池包,包括:箱体,其内安装有电芯堆叠体,电芯堆叠体包括多个堆叠在一起的电芯,且电芯的顶部设置有电芯防爆阀;箱盖,其固定安装在箱体的上方,且箱盖与电芯堆叠体之间形成有排烟通道,电芯防爆阀与排烟通道相对设置且在电芯防爆阀开启后电芯内部能够与排烟通道连通;电池包防爆阀,其固定安装在箱体上,并与排烟通道连通。本技术能够避免从电芯防爆阀处排出的高温高压气体直接流到高压连接件处而对高压连接件造成影响,从而使从电芯防爆阀处排出的高温高压气体只能够从隆起结构与绝缘填充物之间所形成的排烟烟道向电池包防爆阀处流动,并最终从电池包防爆阀处向外排出,以使该电池包的安全性更好。

技术研发人员:陈卓烈,崔鑫,吴昌军

受保护的技术使用者:远景动力技术(江苏)有限公司

技术研发日:20230112

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!