一种高速散热型充电枪电缆的制作方法

本技术涉及电缆,具体为一种高速散热型充电枪电缆。

背景技术:

1、目前电动汽车充电慢是行业内一大短板,不如传统燃油车加注燃料来的方便快捷,被广大消费者所不能接受;传统风冷充电枪电缆构成为导体、绝缘、散热管、填充、无纺布、护套,由于填充、无纺布、护套的热传导率较低,导致充电枪电缆内部温度无法迅速降低,致使充电功率无法稳定在高位;如何将充电枪电缆温度快速降低是快速充电的根本原因,所以特此研发一款高速散热型充电枪电缆。

技术实现思路

1、本实用新型为了解决现有的问题,提供了一种高速散热型充电枪电缆,解决了传统风冷充电枪电缆散热效果差,导致充电效率降低的问题。

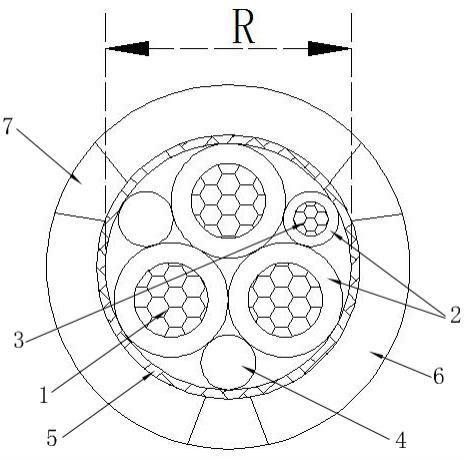

2、本实用新型所述的一种高速散热型充电枪电缆,包括缆芯,所述的缆芯由多根绝缘线芯、一根信号控制线芯、两根聚丙烯散热管绞合而成,绞合圆整度≥85%;在缆芯外编织紧固层,在紧固层外挤包外护套;在聚丙烯散热管上开设一排散热圆孔,且散热圆孔之间的间距为500mm;在外护套上开设有与外护套贯通的三组散热口;每组散热口之间的夹角为60°;每组散热口由多个圆形喇叭口在同一水平线上相互间隔500mm排列而成。

3、进一步改进,所述的绝缘线芯包括采用直径为0.20±0.008mm裸铜丝绞合而成的第一导体,在第一导体外挤包tpe热塑性弹性体绝缘层。

4、进一步改进,所述的信号控制线芯包括采用直径为0.15±0.008mm裸铜丝绞合而成的第二导体,在第二导体外挤包tpe热塑性弹性体绝缘层。

5、进一步改进,所述的紧固层采用多根直径为0.15±0.008 mm的尼龙条进行编织而成,编织密度≥65%。

6、进一步改进,所述的外护套采用tpe热塑性弹性体挤塑而成。

7、进一步改进,所述的圆形喇叭口的直径大小、倒角大小根据缆芯的直径大小而定。

8、本实用新型的有益效果在于:

9、本实用新型绝缘、外护套均采用tpe热塑性弹性体,使电缆具备高弹性、耐老化及耐油性等各项优异性能,由于充电枪在使用时需拖拽拉扯,此绝缘层、外护套可适应该高强度使用场景,保证绝缘、外护套10万次弯曲不破裂。

10、散热管采用聚丙烯材料,此材料易成型,弯曲半径大且密度较低,不会大大增加充电枪的使用重量;另外聚丙烯能耐酸、碱、盐及多种有机溶剂的腐蚀,熔点在-30~180℃,作为散热管很合适。

11、使用直径0.15±0.008mm的尼龙条进行编织,紧固绞合线芯,使绞合更加圆整,编织密度需≥65%;尼龙条编织层(紧固层)相较于无纺布包带透气性更好,热传导率较高,防护性能及紧固强度更高,亦可有效的阻挡外部杂质从喇叭口掉入散热管中。

12、散热管上在绞合前沿管长方向每隔500mm处开设一个圆孔,在外护套上开设有与外护套贯通的三组散热口,当此电缆在使用时,由于内部散热管流速较快,外部自然风流速较慢,导致内部气压比外部气压高,这时散热管中的热风将从喇叭口中往外散出,使得内部散热管的温度迅速降低至环境温度,达到高速散热的效果,以获得长时间的大电流持续时间,极大的缩短电动汽车的快充时间。

技术特征:

1.一种高速散热型充电枪电缆,其特征在于:包括缆芯,所述的缆芯由多根绝缘线芯、一根信号控制线芯、两根聚丙烯散热管绞合而成,绞合圆整度≥85%;在缆芯外编织紧固层,在紧固层外采用tpe热塑性弹性体挤包而成的外护套;在聚丙烯散热管上开设一排散热圆孔,且散热圆孔之间的间距为500mm;在外护套上开设有与外护套贯通的三组散热口;每组散热口之间的夹角为60°;每组散热口由多个圆形喇叭口在同一水平线上相互间隔500mm排列而成。

2.根据权利要求1所述的一种高速散热型充电枪电缆,其特征在于,所述的绝缘线芯包括采用直径为0.20±0.008mm裸铜丝绞合而成的第一导体,在第一导体外挤包tpe热塑性弹性体绝缘层。

3.根据权利要求1所述的一种高速散热型充电枪电缆,其特征在于,所述的信号控制线芯包括采用直径为0.15±0.008mm裸铜丝绞合而成的第二导体,在第二导体外挤包tpe热塑性弹性体绝缘层。

4.根据权利要求1所述的一种高速散热型充电枪电缆,其特征在于,所述的紧固层采用多根直径为0.15±0.008 mm的尼龙条进行编织而成,编织密度≥65%。

5.根据权利要求1所述的一种高速散热型充电枪电缆,其特征在于,所述的圆形喇叭口的直径大小、倒角大小根据缆芯的直径大小而定。

技术总结

本技术公开了一种高速散热型充电枪电缆,包括缆芯,所述的缆芯由多根绝缘线芯、一根信号控制线芯、两根聚丙烯散热管绞合而成;在缆芯外编织紧固层,在紧固层外挤包外护套;在聚丙烯散热管上开设一排散热圆孔,且散热圆孔之间的间距为500mm;在外护套上开设有与外护套贯通的三组散热口;每组散热口之间的夹角为60°;每组散热口由多个圆形喇叭口在同一水平线上相互间隔500mm排列而成。本技术主要解决了传统风冷充电枪电缆散热效果差,导致充电效率降低的问题。

技术研发人员:秦川,张利君

受保护的技术使用者:江苏艾立可电子科技有限公司

技术研发日:20230215

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!