一种电芯、电池模组及电池包的制作方法

本技术涉及电池,具体涉及一种电芯、电池模组及电池包。

背景技术:

1、现有技术中通过冷却系统控制电池包的温度,防止电池因温度过高导致热失控,现有技术的冷却系统通常会包括冷却板。电池包组装时,极组先装入壳体内形成电芯,多个电芯再组装成电池模组,再将单独加工的冷却板放置于电池模组之间以对电池模组进行冷却。在此种结构的电池包中,冷却板会占用电池包空间,降低电池模组的空间利用率和电池包的体积能量密度。

技术实现思路

1、因此,本实用新型要解决的技术问题在于克服现有技术中的电池包中冷却板结构导致电池模组空间利用率低和电池包体积能量密度降低的缺陷,进而提供一种电芯、电池模组及电池包。

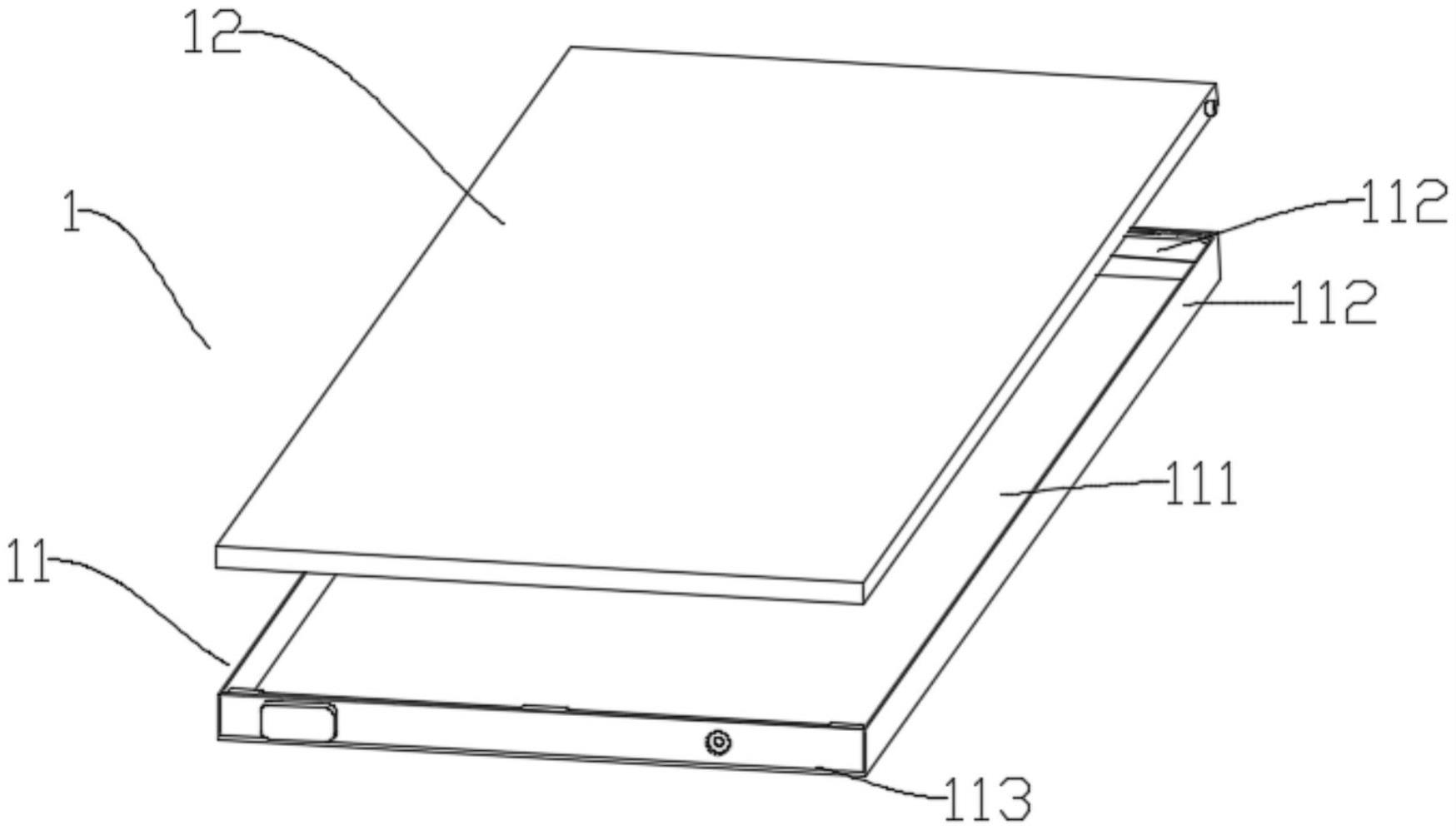

2、为了解决上述问题,本实用新型提供了一种电芯,包括壳体和极组,壳体包括壳本体和第一冷却板,其中,所述壳本体上设有盖板安装口,并且所述壳本体的至少一侧面呈敞开口,所述第一冷却板设于所述敞开口上,所述壳本体与所述第一冷却板围成容置腔;极组设于所述容置腔内。

3、可选地,上述的电芯,所述壳本体的外观呈方形,所述第一冷却板设于所述壳本体的一侧大面上。

4、可选地,上述的电芯,所述第一冷却板焊接于所述壳本体上。

5、可选地,上述的电芯,所述第一冷却板上设有进液口、冷却通道和出液口,所述进液口和所述出液口分别设于所述第一冷却板的两个相对的侧壁上。

6、可选地,上述的电芯,所述进液口和所述出液口分别设于所述第一冷却板的两个长侧壁上。

7、本实用新型提供一种电池模组,包括多个上述中任一项所述的电芯。

8、可选地,上述的电池模组,所述壳本体呈刀片形,所述第一冷却板设于所述壳本体的一侧大面上,所有所述电芯的第一冷却板同侧设置,同一高度的相邻的所述第一冷却板的进液口与出液口密封对接设置。

9、可选地,上述的电池模组,同一高度的相邻的所述第一冷却板焊接。

10、可选地,上述的电池模组,所述电池模组的顶部或底部覆盖有第二冷却板。

11、本实用新型提供一种电池包,包括上述中任一项所述的电池模组和箱体,所述电池模组设于所述箱体中。

12、本实用新型具有以下优点:

13、1.本实用新型提供的电芯,直接将第一冷却板作为壳体的一个侧壁,第一冷却板与壳本体集成后形成壳体,第一冷却板无需另外占用空间,电芯组装成电池模组和电池包后,第一冷却板即可直接对电池模组进行冷却,电池模组之间无需再另外设置冷却板,可有效提高电池模组和电池包的空间利用率,以及电池包的体积能量密度。

14、2.电芯的壳本体呈方形,第一冷却板设于壳本体的一侧大面上,极组经盖板安装口放入壳体后,第一冷却板覆盖极组的大面,以对极组进行有效散热,避免电芯出现热失控,在保证对电芯冷却效率的前提下,提高了电池模组和电池包的空间利用率。

15、3.第一冷却板上设有进液口、冷却通道和出液口,进液口和出液口分别设于第一冷却板的两个相对的侧壁上,以便相邻的第一冷却板前后拼接,通过每层电池模组边缘的第一冷却板上的进液口连通电池包冷却系统的进液管、出液口连通冷却系统的出液管即可,以简化冷却系统结构。

技术特征:

1.一种电芯,其特征在于,包括:

2.根据权利要求1所述的电芯,其特征在于,所述壳本体(11)的外观呈方形,所述第一冷却板(12)设于所述壳本体(11)的一侧大面上。

3.根据权利要求1或2所述的电芯,其特征在于,所述第一冷却板(12)焊接于所述壳本体(11)上。

4.根据权利要求2所述的电芯,其特征在于,所述第一冷却板(12)上设有进液口(121)、冷却通道和出液口(122),所述进液口(121)和所述出液口(122)分别设于所述第一冷却板(12)的两个相对的侧壁上。

5.根据权利要求4所述的电芯,其特征在于,所述进液口(121)和所述出液口(122)分别设于所述第一冷却板(12)的两个长侧壁上。

6.一种电池模组,其特征在于,包括至少两个权利要求1至5中任一项所述的电芯。

7.根据权利要求6所述的电池模组,其特征在于,所述壳本体(11)呈刀片形,所述第一冷却板(12)设于所述壳本体(11)的一侧大面上,所有所述电芯的第一冷却板(12)同侧设置,同一高度的相邻的所述第一冷却板(12)的进液口(121)与出液口(122)密封对接设置。

8.根据权利要求7所述的电池模组,其特征在于,同一高度的相邻的所述第一冷却板(12)焊接。

9.根据权利要求7所述的电池模组,其特征在于,所述电池模组的顶部或底部覆盖有第二冷却板(2)。

10.一种电池包,其特征在于,包括权利要求6至9中任一项所述的电池模组和箱体(3),所述电池模组设于所述箱体(3)中。

技术总结

本技术提供一种电芯、电池模组及电池包,电芯包括壳体和极组,其中,壳体包括壳本体和第一冷却板,其中,壳本体上设有盖板安装口,并且壳本体的一侧面呈敞开口,第一冷却板设于敞开口上,壳本体与第一冷却板围成容置腔;极组设于容置腔内。此结构的电芯,直接将第一冷却板作为壳体的一个侧壁,第一冷却板与壳本体集成后形成壳体,第一冷却板无需另外占用空间,电芯组装成电池模组和电池包后,第一冷却板即可直接对电池模组进行冷却,电池模组之间无需再另外设置冷却板,以有效提高电池模组和电池包的空间利用率、以及电池包的体积能量密度。

技术研发人员:黄智博,杨道均,何勤求

受保护的技术使用者:三一红象电池有限公司

技术研发日:20230307

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!