绕线系统的夹顶装置的制作方法

本案件关于一种绕线系统,尤指一种绕线系统的夹顶装置,铁芯通过夹顶方式进行绕线,有助于提升铁芯排线良率和品质、稳定上下料位置,且于绕线时可避免线材缠绕在铁芯的过程中喷发,同时降低导引线材的导针断针率。

背景技术:

1、目前机电类产品因应效能需求,产品设计愈趋精密,目标在既有的设计电极空间中,排入更高密度的线体,让其单位功率提高,而在该需求下,通常会使用导针导引线材缠绕在铁芯上的方式进行。

2、然而在导针导引线材缠绕在铁芯上时,铁芯固定于一冶具后再相对导针运动。目前市场上常见的绕线系统主要采用夹持单边机制或对顶绕线机制两种方式处理铁芯的冶具。其中当绕线系统以夹持单边机制的冶具夹持铁芯进行绕线时,冶具仅夹持铁芯单边。若处理的铁芯尺寸越大,则导针导引的线材缠绕至铁芯尾端所受的力矩越大,容易造成铁芯脱离夹持而喷飞。另外,若缠绕的线材越粗,代表线材与铁芯之间形成的张力越大、力矩也越大,容易造成铁芯喷飞。另外,当绕线系统以对顶绕线机制的冶具对顶铁芯进行绕线时,冶具与铁芯彼此之间仅采平面接触,若处理的铁芯尺寸太小,会导致接触面积变小,进而造成铁芯脱离对顶而喷飞。同样地,若缠绕的线材越粗,代表线材与铁芯之间形成的张力越大、力矩也越大,容易造成铁芯喷飞。此外,若受限于铁芯设计的锡层点焊或导线架而使铁芯与冶具的接触面太接近,亦会使对顶接触面过小而造成铁芯在绕线过程中喷飞。再者,传统对顶绕线机制的冶具是将铁芯对顶于两平面之间,在绕线时易使铁芯浮起,导致点焊位置重复性不高。

3、由上可知,传统绕线系统使用的铁芯治具均容易在绕线过程中造成铁芯喷发。一旦导针导引的线材与铁芯之间产生的张大过大,铁芯容易受线材牵引而喷发,造成铁芯会跟着线材往导针方向飞行,直到撞到导针的出线端才会停止。然而但在撞击的过程中,便可能造成导针断裂,影响整体绕线操作的进行。另外,不论是夹持单边机制或对顶绕线机制,若对铁芯施力过大亦可能损坏铁芯的结构。

4、有鉴于此,实有必要提供一种绕线系统的夹顶装置,铁芯通过夹顶方式进行绕线,以提升铁芯排线良率和品质、稳定上下料位置,且于绕线时避免线材缠绕在铁芯的过程中喷发,同时降低导引线材的导针断针率,并解决前述问题。

技术实现思路

1、本案的目的在于提供一种绕线系统的夹顶装置,铁芯通过夹顶方式进行绕线,以提升铁芯排线良率和品质、稳定上下料位置,且于绕线时避免线材缠绕在铁芯的过程中喷发,同时降低导引线材的导针断针率。

2、本案的另一目的在于提供一种绕线系统的夹顶装置。铁芯的两侧壁分别通过夹持模块和抵顶模块夹顶后,再通过驱动模块同步带动旋转进行绕线操作。由于夹持模块提供的夹持力和支撑力与抵顶模块提供的抵顶力彼此垂直,故可实现铁芯于三维方向的夹顶机制。铁芯被夹顶于夹持模块与抵顶模块之间时,不论铁芯的尺寸大小,以三维方向夹顶机制进行的绕线操作能更安稳实现铁芯的排线,提升各式铁芯的排线良率与品质。再者,不管绕缠于铁芯上的线材粗细,在绕线时都能更安稳的排线,提升各式线材在铁芯上排线良率与品质。另外,夹持模块和抵顶模块架构的夹顶机制与铁芯的焊点凸块采错位设计,待铁芯排完线后欲执行点焊制程,点焊位置相对固定,提升位置的重复性,并有助于降低断线率。再者,由于铁芯被夹持在夹持模块的夹持座时,位置固定,下料时能够在稳定的位置进行上下料。借此,夹持模块和抵顶模块形成的三维方向夹顶机制在绕线时,线材缠绕在铁芯的过程中喷飞现象可有效地降低,同时也有效地降低了导引线材的导针断针率。

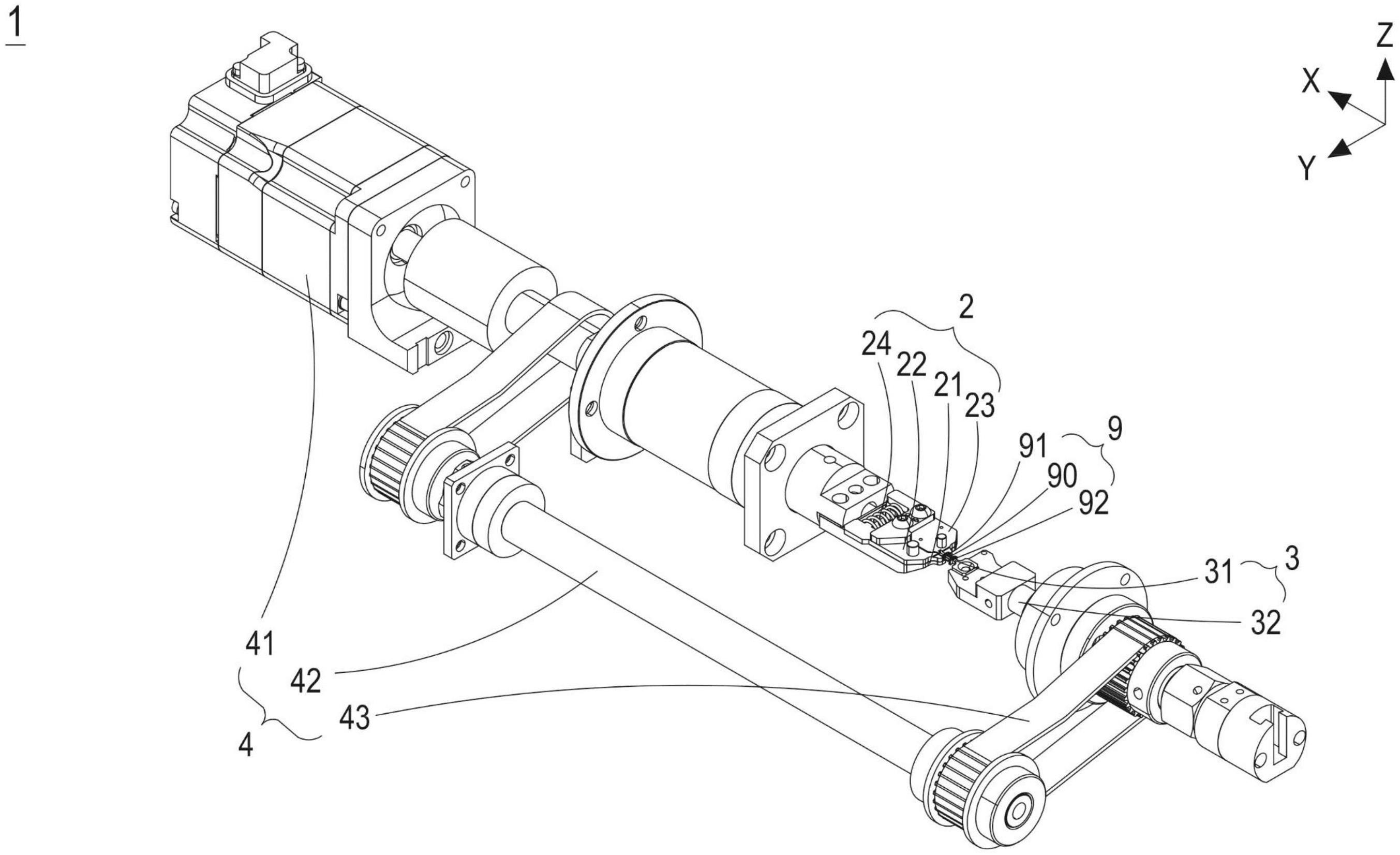

3、为达前述目的,本案提供一种绕线系统的夹顶装置,组配夹顶铁芯并进行绕线操作,铁芯包括中柱、第一侧壁以及第二侧壁,第一侧壁与第二侧壁彼此相反设置,且通过中柱连接,其中绕线系统的夹顶装置包括夹持模块、抵顶模块以及驱动模块。夹持模块,包括夹持座,组配通过弹性力夹持铁芯的第一侧壁。抵顶模块包括抵顶头,于空间上相对铁芯的第二侧壁以及中柱,且组配通过推力沿第一方向抵顶铁芯的第二侧壁。驱动模块连接至夹持模块以及抵顶模块。其中铁芯被夹顶于夹持模块与抵顶模块之间时,驱动模块带动铁芯、夹持模块与抵顶模块同步转动,以进行铁芯的绕线操作。

4、于一实施例中,夹持模块包括底座、第一夹持件、第二夹持件以及弹性件,其中第一夹持件枢接设置于底座,第二夹持件固定于底座,弹性件连接第一夹持件的后端以及第二夹持件的后端,并供提供弹性力驱动第一夹持件的前端及第二夹持件的前端在一第二方向上相互靠近,且与底座形成夹持座以组配夹持铁芯,其中第二方向与第一方向彼此垂直。

5、于一实施例中,铁芯的该第一侧壁包括端面、第一侧面、第二侧面、底面以及顶面,第一侧面与第二侧面彼此相反设置,底面与顶面彼此相反设置,端面与中柱彼此相反设置,且端面连接至第一侧面、第二侧面、底面与顶面,其中铁芯被夹顶于夹持模块与抵顶模块之间时,夹持座接触第一侧面、第二侧面、底面以及端面,且夹持座与顶面在第一方向的视向上彼此错位。

6、于一实施例中,铁芯包括焊点凸块,设置于第一侧壁的顶面,铁芯被夹顶于夹持模块与抵顶模块之间时,夹持座与焊点凸块在第一方向的视向上彼此错位。

7、于一实施例中,底面接触底座、第一侧面接触第一夹持件,第二侧面以及端面接触第二夹持件。

8、于一实施例中,第一夹持件与第二夹持件接触铁芯的第一侧壁时,第一夹持件与第二夹持件之间维持一间隙。

9、于一实施例中,第二夹持件包括第一接触面、第二接触面以及内导沟,第一接触面与第二接触面分别组配接触第一侧壁的第二侧面以及端面,内导沟设置于第一接触面以及第二接触面之间。

10、于一实施例中,底座朝向第三方向支撑第一侧壁的底面,第三方向垂直第一方向,且垂直第二方向。

11、于一实施例中,铁芯的第一侧壁具有侧壁高度、侧壁宽度以及侧壁厚度,夹持座具有夹持高度、夹持宽度以及夹持厚度,其中夹持宽度等于侧壁宽度,夹持厚度相对侧壁厚度的比值范围介于0.8至1之间,且夹持高度相对侧壁高度的比值范围介于0.8至1之间。

12、于一实施例中,抵顶头沿该第一方向抵顶该第二侧壁的一端面,抵顶头与第二侧壁的接触面小于端面。

13、于一实施例中,抵顶头与第二侧壁的接触面在第一方向的视向上与中柱至少部分重叠。

14、于一实施例中,中柱在第一方向的视向上与夹持座至少部分重叠。

15、于一实施例中,驱动模块包括电机、传动轴、皮带组,电机连接夹持模块,且通过皮带组和传动轴连接至抵顶模块,于铁芯被夹顶于夹持模块和抵顶模块之间时,电机提供动力带动铁芯、夹持模块和抵顶模块同步转动,以进行铁芯的绕线操作。

16、于一实施例中,驱动模块包括第一驱动模块以及第二驱动模块分别连接至夹持模块以及抵顶模块,于铁芯被夹顶于夹持模块和抵顶模块之间时,第一驱动模块以及第二驱动模块分别同步带动夹持模块和抵顶模块,与铁芯同步转动,以进行铁芯的绕线操作,其中第一驱动模块及第二驱动模块分别至少包括一电机。

技术特征:

1.一种绕线系统的夹顶装置,其特征在于,组配夹顶一铁芯并进行一绕线操作,该铁芯包括一中柱、一第一侧壁以及一第二侧壁,该第一侧壁与该第二侧壁彼此相反设置,且通过该中柱连接,其中该绕线系统的夹顶装置包括:

2.根据权利要求1所述的绕线系统的夹顶装置,其特征在于,该夹持模块包括一底座、一第一夹持件、一第二夹持件以及一弹性件,其中该第一夹持件枢接设置于该底座,该第二夹持件固定于该底座,该弹性件连接该第一夹持件的后端以及该第二夹持件的后端,并供提供该弹性力驱动该第一夹持件的前端及该第二夹持件的前端在一第二方向上相互靠近,且与该底座形成该夹持座以组配夹持该铁芯,其中该第二方向与该第一方向彼此垂直。

3.根据权利要求2所述的绕线系统的夹顶装置,其特征在于,该铁芯的该第一侧壁包括一端面、一第一侧面、一第二侧面、一底面以及一顶面,该第一侧面与该第二侧面彼此相反设置,该底面与该顶面彼此相反设置,该端面与该中柱彼此相反设置,且该端面连接至该第一侧面、该第二侧面、该底面与该顶面,其中该铁芯被夹顶于该夹持模块与该抵顶模块之间时,该夹持座接触该第一侧面、该第二侧面、该底面以及该端面,且该夹持座与该顶面在该第一方向的视向上彼此错位。

4.根据权利要求3所述的绕线系统的夹顶装置,其特征在于,该铁芯包括一焊点凸块,设置于该第一侧壁的该顶面,该铁芯被夹顶于该夹持模块与该抵顶模块之间时,该夹持座与该焊点凸块在该第一方向的视向上彼此错位。

5.根据权利要求3所述的绕线系统的夹顶装置,其特征在于,该底面接触该底座、该第一侧面接触该第一夹持件,该第二侧面以及该端面接触该第二夹持件。

6.根据权利要求5所述的绕线系统的夹顶装置,其特征在于,该第一夹持件与该第二夹持件接触该铁芯的该第一侧壁时,该第一夹持件与该第二夹持件之间维持一间隙。

7.根据权利要求5所述的绕线系统的夹顶装置,其特征在于,该第二夹持件包括一第一接触面、一第二接触面以及一内导沟,该第一接触面与该第二接触面分别组配接触该第一侧壁的该第二侧面以及该端面,该内导沟设置于该第一接触面以及该第二接触面之间。

8.根据权利要求3所述的绕线系统的夹顶装置,其特征在于,该底座朝向一第三方向支撑该第一侧壁的该底面,该第三方向垂直该第一方向,且垂直该第二方向。

9.根据权利要求3所述的绕线系统的夹顶装置,其特征在于,该铁芯的该第一侧壁具有一侧壁高度、一侧壁宽度以及一侧壁厚度,该夹持座具有一夹持高度、一夹持宽度以及一夹持厚度,其中该夹持宽度等于该侧壁宽度,该夹持厚度相对该侧壁厚度的比值范围介于0.8至1之间,且该夹持高度相对该侧壁高度的比值范围介于0.8至1之间。

10.根据权利要求1所述的绕线系统的夹顶装置,其特征在于,该抵顶头沿该第一方向抵顶该第二侧壁的一端面,该抵顶头与该第二侧壁的接触面小于该端面。

11.根据权利要求1所述的绕线系统的夹顶装置,其特征在于,该抵顶头与该第二侧壁的接触面在该第一方向的视向上与该中柱至少部分重叠。

12.根据权利要求1所述的绕线系统的夹顶装置,其特征在于,该中柱在该第一方向的视向上与该夹持座至少部分重叠。

13.根据权利要求1所述的绕线系统的夹顶装置,其特征在于,该驱动模块包括一电机、一传动轴、一皮带组,该电机连接该夹持模块,且通过该皮带组和该传动轴连接至该抵顶模块,于该铁芯被夹顶于该夹持模块和该抵顶模块之间时,该电机提供动力带动该铁芯、该夹持模块和该抵顶模块同步转动,以进行该铁芯的该绕线操作。

14.根据权利要求1所述的绕线系统的夹顶装置,其特征在于,该驱动模块包括一第一驱动模块以及一第二驱动模块分别连接至该夹持模块以及该抵顶模块,于该铁芯被夹顶于该夹持模块和该抵顶模块之间时,该第一驱动模块以及该第二驱动模块分别同步带动该夹持模块和该抵顶模块,与该铁芯同步转动,以进行该铁芯的该绕线操作,其中该第一驱动模块及该第二驱动模块分别至少包括一电机。

技术总结

本案提供一种绕线系统的夹顶装置,组配夹顶铁芯并进行绕线操作,铁芯包括中柱、第一侧壁以及第二侧壁,第一侧壁与第二侧壁彼此相反设置,且通过中柱连接。绕线系统的夹顶装置包括夹持模块、抵顶模块以及驱动模块。夹持模块,包括夹持座,组配通过弹性力夹持铁芯的第一侧壁。抵顶模块包括抵顶头,于空间上相对铁芯的第二侧壁以及中柱,且组配通过汽缸推力沿第一方向抵顶铁芯的第二侧壁。驱动模块连接至夹持模块件以及抵顶模块。铁芯被夹顶于夹持模块与抵顶模块之间时,驱动模块带动铁芯、夹持模块与抵顶模块同步转动,以进行铁芯的绕线操作。

技术研发人员:谢铭骏,陈俊宇,丁必陞

受保护的技术使用者:台达电子工业股份有限公司

技术研发日:20230324

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!