一种提高安全和可靠性的极耳、电芯和锂电池的制作方法

本技术涉及锂电池的,具体地,主要涉及一种提高安全和可靠性的极耳、电芯和锂电池。

背景技术:

1、圆柱形锂离子电池具有较高能量密度和功率性能,广泛应用于消费电子、储能、新能源车等领域。

2、圆柱形锂离子电池的极片为集流体涂覆活性物质后所得,极片上一般还设置有未涂覆的留白区域,留白区域处焊接有作为极耳的金属铜铝带,如授权公告号为cn211907618u的中国专利文件所公开的一种多极耳圆柱电池卷芯及锂离子电池,其包括相叠卷绕的极片和隔膜,在极片上设置有一体连接的极耳,即为一种经典的圆柱形锂离子电池的结构。然而,诸如此类的现有圆柱形锂离子电池在生产中存在如下的问题:

3、由于铜铝带有一定的硬度和韧性,因此,在极片卷绕成电芯过程中,容易出现极耳拉断集流体的情况,这增大了电池电阻、降低了电池的功率,从而影响了电池的性能;

4、同时,集流体被拉断后会产生金属拉丝和毛刺,容易造成电池内部短路。随着锂电池的能量密度不断向更高的方向发展,锂电池采用的集流体的厚度和抗拉强度也在不断降低,导致电芯在卷绕时,极耳拉断集流体并造成电池内部短路的风险越来越高。

5、有鉴于此,需要对现有电芯中极片及极耳的相关结构进行改进。

技术实现思路

1、针对现有技术的不足,本实用新型提供一种提高安全和可靠性的极耳、电芯和锂电池,以解决极耳卷绕后内部应力过大容易将集流体拉断的问题。

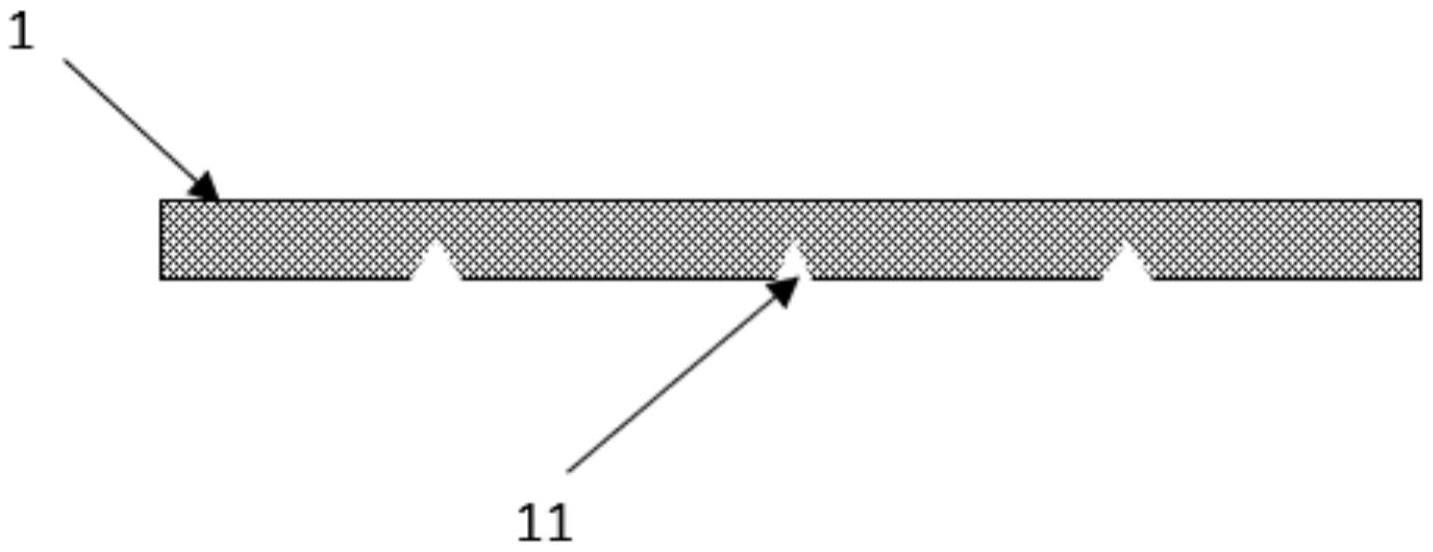

2、本实用新型公开的一种提高安全和可靠性的极耳,所述极耳的表面上设置有刻痕,所述刻痕的截面为弧形或者v形。

3、优选地,所述刻痕设置在所述极耳的其中一个表面上。

4、优选地,所述极耳为长片结构,所述刻痕设置有1条,所述刻痕设置在所述极耳表面的中心。

5、优选地,所述刻痕的长度小于极耳的长度。

6、优选地,所述刻痕的长度为所述极耳长度的1/2。

7、优选地,所述刻痕的条数>1。

8、本实用新型公开的一种提高安全和可靠性的电芯,包括上述任一种极耳,还包括极片和隔膜,所述极耳、所述极片和所述隔膜卷绕成盘状结构,所述极片上设置有涂覆区和留白区,所述极耳连接在所述留白区处。

9、优选地,所述刻痕设置在所述极耳的其中一个表面,且所述极耳设有所述刻痕的表面背离所述极片。

10、优选地,所述刻痕的条数>1。

11、本实用新型公开的一种提高安全和可靠性的锂电池,包括上述任一种电芯。

12、本申请的有益效果在于:

13、通过在极耳表面设置刻痕,当极耳随极片及隔膜卷绕形成电芯时,刻痕能够避免极耳整体折弯形成较大的曲率半径,而将极耳分割为多个具有更小折弯曲率半径的折弯弧段,从而降低了卷绕过程中折弯的极耳的受力强度,解决了极耳卷绕后内部应力过大容易将集流体拉断的问题,从而提高了电芯及锂电池的安全性。

技术特征:

1.一种提高安全和可靠性的极耳,其特征在于,所述极耳(1)的表面上设置有刻痕(11),所述刻痕(11)的截面为弧形或者v形。

2.根据权利要求1所述的提高安全和可靠性的极耳,其特征在于,所述刻痕(11)设置在所述极耳(1)的其中一个表面上。

3.根据权利要求2所述的提高安全和可靠性的极耳,其特征在于,所述极耳(1)为长片结构,所述刻痕(11)设置有1条,所述刻痕(11)设置在所述极耳(1)沿其长度方向的表面的中心。

4.根据权利要求3所述的提高安全和可靠性的极耳,其特征在于,所述刻痕(11)的长度小于所述极耳(1)的长度。

5.根据权利要求4所述的提高安全和可靠性的极耳,其特征在于,所述刻痕(11)的长度为所述极耳(1)长度的1/2。

6.根据权利要求1或2所述的提高安全和可靠性的极耳,其特征在于,所述刻痕(11)的条数>1。

7.一种提高安全和可靠性的电芯,其特征在于,包括权利要求1-6任一所述的极耳(1),还包括极片(2)和隔膜,所述极耳(1)、所述极片(2)和所述隔膜卷绕成盘状结构,所述极片(2)上设置有涂覆区(21)和留白区(22),所述极耳(1)连接在所述留白区(22)处。

8.根据权利要求7所述的提高安全和可靠性的电芯,其特征在于,所述刻痕(11)设置在所述极耳(1)的其中一个表面,且所述极耳(1)设有所述刻痕(11)的表面背离所述极片(2)。

9.根据权利要求7所述的提高安全和可靠性的电芯,其特征在于,所述刻痕(11)的条数>1。

10.一种提高安全和可靠性的锂电池,其特征在于,包括权利要求7-9任一所述的电芯。

技术总结

本技术公开了一种提高安全和可靠性的极耳、电芯和锂电池,属于锂电池的技术领域,主要技术方案是,所述极耳的表面上设置有刻痕,所述刻痕的截面为弧形或者V形;所述电芯包括上述极耳,还包括极片和隔膜,所述极耳、所述极片和所述隔膜卷绕成盘状结构,所述极片上设置有涂覆区和留白区,所述极耳连接在所述留白区处;所述锂电池包括上述电芯。本技术通过在极耳表面设置刻痕,降低了电芯卷绕过程中折弯的极耳的受力强度,解决了极耳卷绕后内部应力过大容易将集流体拉断的问题,从而提高了电芯及锂电池的安全性。

技术研发人员:请求不公布姓名,李恺,黎惠锋,陈杰,郑明清

受保护的技术使用者:浙江锂欣能源科技有限公司

技术研发日:20230330

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!