一种双加载互锁模块的制作方法

本技术属于半导体器件制造设备,具体涉及一种双加载互锁模块。

背景技术:

1、在目前的半导体设备工艺中,例如离子植入,通常需要在真空环境中进行,因此需要在工艺处理腔室前设置加载互锁模块,将待处理的材料置于其中进行抽真空,然后再将加载互锁模块与工艺处理腔室连通;工艺结束后取出材料时亦与此类似,需要加载互锁模块进行过渡中转工作。

2、现有的加载互锁模块例如授权公告号为cn107615446b的中国发明专利,其中与各处理腔室相邻配置有加载互锁模块,加载互锁模块具有闸阀和输送装置,输送装置用于向处理腔室内输入基板,以及在工艺完成后从处理腔室将基板送回加载互锁模块。

3、此种现有结构中,由于输送装置设置在加载互锁模块内,并需要能够输出基板至加载互锁模块外,此输送装置所需的移动距离较长,又由于加载互锁模块的两端具有闸阀,限制了输送装置占据的空间,因此会产生矛盾。尤其对于面积较大的平板玻璃作为基板时,为使其能够平稳移动,通常需要设置轨道,若将输送装置及其轨道都设置在加载互锁模块内,则加载互锁模块的尺寸将非常大,难以加工生产并占用较大空间。此外,对于一些工艺,例如离子植入,在工艺处理腔室外连接有较大的离子束形成设备,通常一台离子植入机只具有一台离子束形成设备及相连的一个工艺处理腔室,这一个工艺处理腔室又只连接一个加载互锁模块,在将待处理基板导入工艺处理腔室(加载)的抽真空过程和将已处理基板导出工艺处理腔室(卸载)的破真空过程会花费较多时间,导致工艺效率较低。

技术实现思路

1、基于现有技术中存在的问题,本实用新型提供一种双加载互锁模块,解决现有加载互锁模块体积难以缩小、占用空间大以及处理效率较低的问题,并能够实现更为稳定的材料交接过程,尤其适用于面积较大的平板玻璃的离子植入工艺过程。

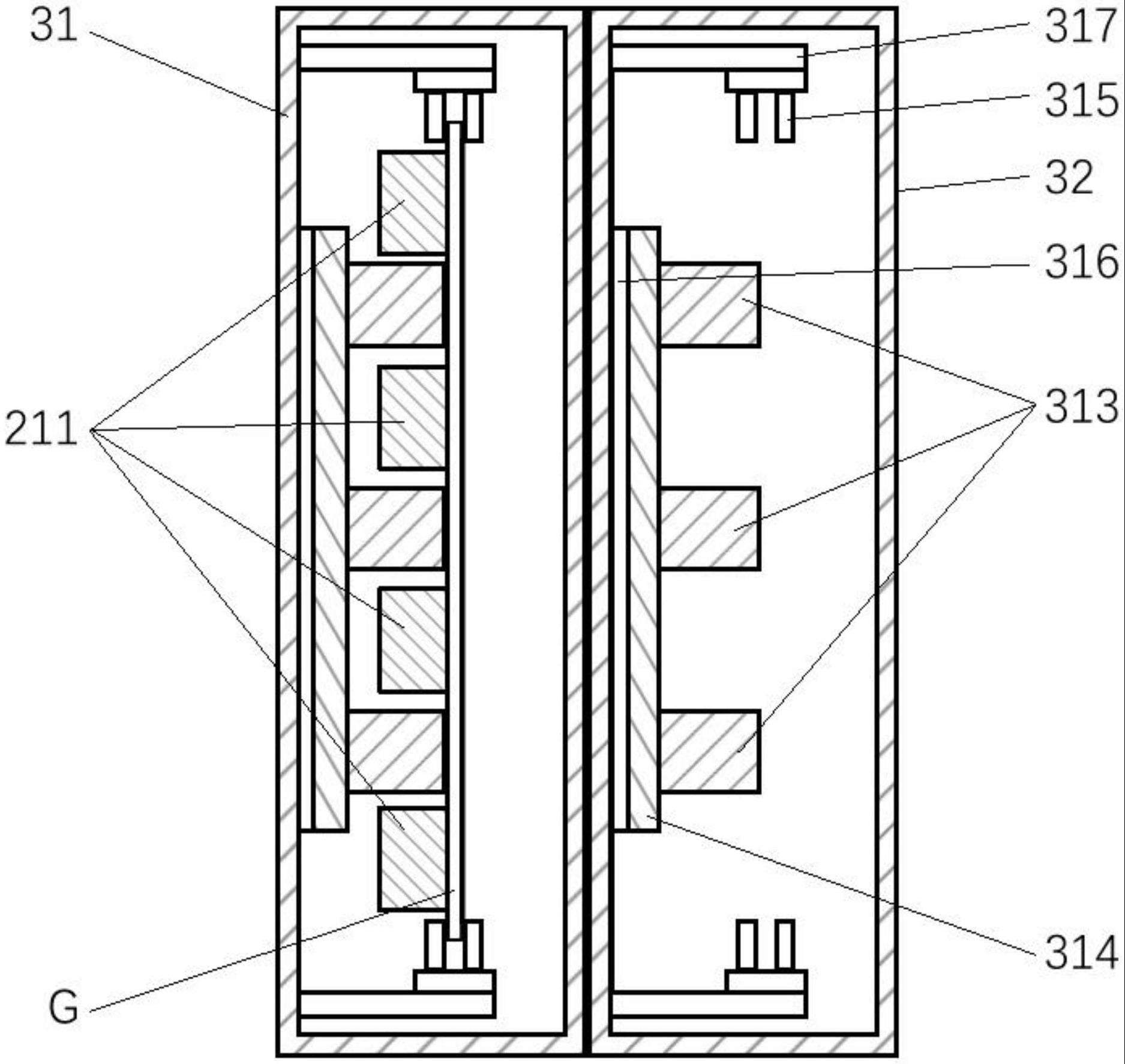

2、依据本实用新型的技术方案,本实用新型提供一种双加载互锁模块,包括并排设置的第一加载互锁模块和第二加载互锁模块,第一加载互锁模块和第二加载互锁模块的结构相同;第一加载互锁模块和第二加载互锁模块均包括有加载互锁模块腔体;在加载互锁模块腔体内设置有静电吸附载台,静电吸附载台与加载互锁模块腔体内壁通过载台升降部相连接;在静电吸附载台的两侧还设置有机械夹爪,相对的两个或两组机械夹爪共同夹持一片平板玻璃;机械夹爪通过夹爪连接杆与加载互锁模块腔体相连接,夹爪连接杆位于载台升降部的外侧。

3、进一步地,载台升降部的两侧通过升降导轨与加载互锁模块腔体内壁滑动连接。

4、进一步地,加载互锁模块腔体呈扁长方体形,机械夹爪位于加载互锁模块腔体内的上下两侧,升降导轨位于加载互锁模块腔体内的左右两侧。

5、进一步地,升降导轨设置于夹爪连接杆朝向载台升降部的侧面上,或者升降导轨与夹爪连接杆为一体结构。

6、进一步地,夹爪连接杆为长度固定的杆或支架结构。

7、进一步地,夹爪连接杆为伸缩杆结构。

8、进一步地,静电吸附载台为多个横向间隔布置的条形结构。

9、进一步地,加载互锁模块腔体的一端设置有真空侧门阀,加载互锁模块腔体的另一端设置有大气侧门阀。

10、进一步地,所述的双加载互锁模块用于离子植入系统,第一加载互锁模块和第二加载互锁模块的连线方向与离子植入时离子束行进的方向相平行。

11、进一步地,第一加载互锁模块和第二加载互锁模块用于交替进行待进行或已进行离子植入的平板玻璃的加载和卸载工作。

12、与现有技术相比较,本实用新型的双加载互锁模块的有益技术效果如下:

13、1、本实用新型的双加载互锁模块具有第一加载互锁模块和第二加载互锁模块,二者能够交替地工作,从而大幅提高工作效率,减少等待时间;同时与现有技术不同地,采用载台结构,将输送装置设置在与双加载互锁模块相邻的其他模块中,双加载互锁模块只进行平板玻璃的固持和辅助配合交接工作,使加载互锁模块腔体体积较小,加工成本相对低,且空间利用率高。

14、2、本实用新型的双加载互锁模块采用可升降的静电吸附载台结构,通过升降配合实现平板玻璃固持及交接稳定可靠,有效避免平板玻璃上残留电荷而出现的粘片、影响交接的问题。

15、3、本实用新型的双加载互锁模块优选具有升降导轨,进一步保证载台升降部的升降运动平稳。

16、4、本实用新型的双加载互锁模块具有机械夹爪进行预固定等工作,并优选将机械夹爪设置为可升降,从而使用更灵活,进一步与外部的输送装置配合防止粘片。

技术特征:

1.一种双加载互锁模块,其特征在于,包括并排设置的第一加载互锁模块和第二加载互锁模块,第一加载互锁模块和第二加载互锁模块的结构相同;第一加载互锁模块和第二加载互锁模块均包括有加载互锁模块腔体;在加载互锁模块腔体内设置有静电吸附载台,静电吸附载台与加载互锁模块腔体内壁通过载台升降部相连接;在静电吸附载台的两侧还设置有机械夹爪,相对的两个或两组机械夹爪共同夹持一片平板玻璃;机械夹爪通过夹爪连接杆与加载互锁模块腔体相连接,夹爪连接杆位于载台升降部的外侧。

2.如权利要求1所述的双加载互锁模块,其特征在于,载台升降部的两侧通过升降导轨与加载互锁模块腔体内壁滑动连接。

3.如权利要求2所述的双加载互锁模块,其特征在于,加载互锁模块腔体呈扁长方体形,机械夹爪位于加载互锁模块腔体内的上下两侧,升降导轨位于加载互锁模块腔体内的左右两侧。

4.如权利要求2所述的双加载互锁模块,其特征在于,升降导轨设置于夹爪连接杆朝向载台升降部的侧面上,或者升降导轨与夹爪连接杆为一体结构。

5.如权利要求1所述的双加载互锁模块,其特征在于,夹爪连接杆为长度固定的杆或支架结构。

6.如权利要求1所述的双加载互锁模块,其特征在于,夹爪连接杆为伸缩杆结构。

7.如权利要求1-6中任意一项所述的双加载互锁模块,其特征在于,静电吸附载台为多个横向间隔布置的条形结构。

8.如权利要求1-6中任意一项所述的双加载互锁模块,其特征在于,加载互锁模块腔体的一端设置有真空侧门阀,加载互锁模块腔体的另一端设置有大气侧门阀。

9.如权利要求1-6中任意一项所述的双加载互锁模块,其特征在于,所述的双加载互锁模块用于离子植入系统,第一加载互锁模块和第二加载互锁模块的连线方向与离子植入时离子束行进的方向相平行。

10.如权利要求9所述的双加载互锁模块,其特征在于,第一加载互锁模块和第二加载互锁模块用于交替进行待进行或已进行离子植入的平板玻璃的加载和卸载工作。

技术总结

本技术提供一种双加载互锁模块,包括并排设置的第一加载互锁模块和第二加载互锁模块,第一加载互锁模块和第二加载互锁模块的结构相同;第一加载互锁模块和第二加载互锁模块均包括有加载互锁模块腔体;在加载互锁模块腔体内设置有静电吸附载台,静电吸附载台与加载互锁模块腔体内壁通过载台升降部相连接;在静电吸附载台的两侧还设置有机械夹爪,相对的两个或两组机械夹爪共同夹持一片平板玻璃;机械夹爪通过夹爪连接杆与加载互锁模块腔体相连接,夹爪连接杆位于载台升降部的外侧。本方案工作效率高,有效减少等待时间,并且加载互锁模块腔体体积较小,加工成本相对低,且空间利用率高,同时实现对大面积平板玻璃固持及交接稳定可靠。

技术研发人员:陈维,杨一

受保护的技术使用者:浙江鑫钰新材料有限公司

技术研发日:20230410

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!