一种自动外环线智能装盖设备的制作方法

本技术涉及锂电池生产,具体为一种自动外环线智能装盖设备。

背景技术:

1、锂电池是一种电化学电池,柱形锂电池是一种柱形形状的电池,其主体构架包括电池本体以及压装在电池本体电极上的电池盖帽。

2、现有技术中压装电池盖帽的装置,多采用的方式时人工将电池本体以及盖帽预先对准后放置在压力驱动设备下,装盖后再将电池取下,而放置电池和取出电池的时间段整体设备相当于处于停机状态,导致生产效率较低,故而提出一种自动外环线智能装盖设备来解决上述问题。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种自动外环线智能装盖设备,具备高效生产等优点,解决了现有技术中压装电池盖帽的装置,多采用的方式时人工将电池本体以及盖帽预先对准后放置在压力驱动设备下,装盖后再将电池取下,而放置电池和取出电池的时间段整体设备相当于处于停机状态,导致生产效率较低的问题。

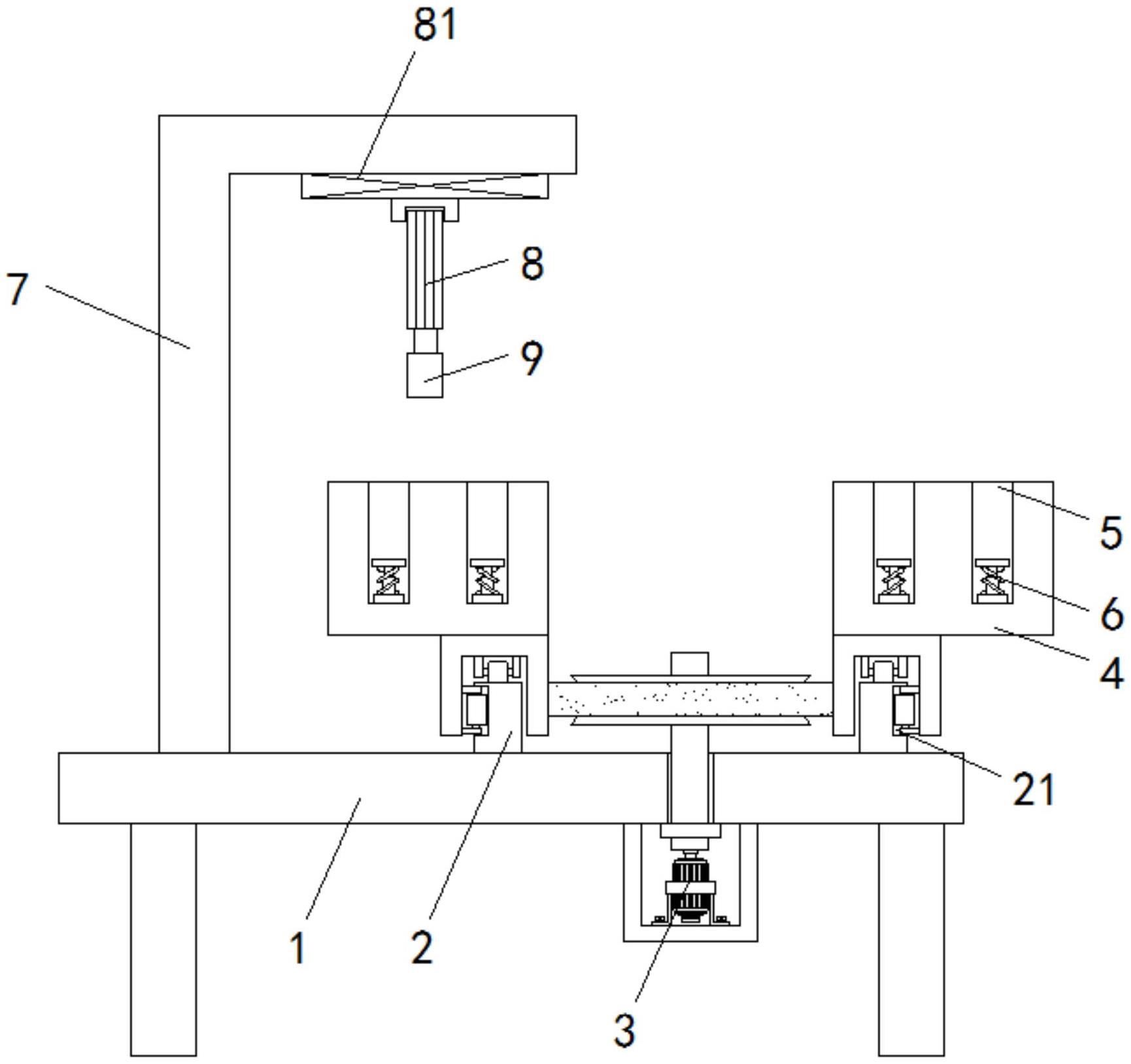

2、为实现上述目的,本实用新型提供如下技术方案:一种自动外环线智能装盖设备,包括底板,所述底板的顶部固定连接有环形导轨,所述底板和环形导轨上设置有输送组件,所述输送组件的顶部固定连接有多个放置板,所述放置板的顶部开设有定位槽,所述定位槽的内腔设置有支撑组件,所述底板的顶部固定连接有安装架,所述安装架内腔的顶部设置有气缸,所述气缸的输出轴固定连接有压头。

3、所述输送组件包括与底板底部固定连接的驱动电机,所述驱动电机的输出轴固定连接有顶部贯穿至底板顶部的驱动轴,所述驱动轴的外表面套接有导轮,所述导轮的外表面传动连接的输送带,所述输送带的外表面固定连接有多个与环形导轨外表面滑动连接的滑块,所述放置板与滑块的顶部固定连接。

4、进一步,所述滑块内腔的顶部固定连接有支撑轮,所述支撑轮与环形导轨的顶部接触。

5、进一步,所述滑块的内腔壁固定连接有与环形导轨外表面接触的导向轮,所述环形导轨的外表面开设有与导向轮相适配的环形槽。

6、进一步,所述安装架内腔的顶部固定连接有直线电机,所述直线电机的输出轴与气缸固定连接。

7、进一步,所述支撑组件包括与定位槽内腔的底部固定连接的安装板,所述安装板的顶部固定连接有伸缩杆,所述伸缩杆的顶部固定连接有支撑板,所述安装板与支撑板之间固定连接有套接于伸缩杆外表面的弹簧。

8、进一步,所述伸缩杆包括与安装板顶部固定连接的空心杆,所述支撑板的底部固定连接有空心杆内腔滑动连接的实心杆。

9、与现有技术相比,本申请的技术方案具备以下有益效果:

10、1、该自动外环线智能装盖设备,使用时,将锂电池本体和盖帽对准后放入定位槽中,通过输送组件输送至压头的下方,通过气缸和压头进行装盖,随着输送组件的运行,在进行装盖的过程中,也能人工上料,实现了自动外环线智能装盖设备高效生产的目的,使用方便。

11、2、该自动外环线智能装盖设备,支撑组件的设置对锂电池起到弹性支撑的作用,在压合装盖后,能够自动复位,便于人工取出装盖完毕的锂电池。

技术特征:

1.一种自动外环线智能装盖设备,包括底板(1),其特征在于:所述底板(1)的顶部固定连接有环形导轨(2),所述底板(1)和环形导轨(2)上设置有输送组件(3),所述输送组件(3)的顶部固定连接有多个放置板(4),所述放置板(4)的顶部开设有定位槽(5),所述定位槽(5)的内腔设置有支撑组件(6),所述底板(1)的顶部固定连接有安装架(7),所述安装架(7)内腔的顶部设置有气缸(8),所述气缸(8)的输出轴固定连接有压头(9);

2.根据权利要求1所述的一种自动外环线智能装盖设备,其特征在于:所述滑块(35)内腔的顶部固定连接有支撑轮(36),所述支撑轮(36)与环形导轨(2)的顶部接触。

3.根据权利要求1所述的一种自动外环线智能装盖设备,其特征在于:所述滑块(35)的内腔壁固定连接有与环形导轨(2)外表面接触的导向轮(37),所述环形导轨(2)的外表面开设有与导向轮(37)相适配的环形槽(21)。

4.根据权利要求1所述的一种自动外环线智能装盖设备,其特征在于:所述安装架(7)内腔的顶部固定连接有直线电机(81),所述直线电机(81)的输出轴与气缸(8)固定连接。

5.根据权利要求1所述的一种自动外环线智能装盖设备,其特征在于:所述支撑组件(6)包括与定位槽(5)内腔的底部固定连接的安装板(61),所述安装板(61)的顶部固定连接有伸缩杆(62),所述伸缩杆(62)的顶部固定连接有支撑板(63),所述安装板(61)与支撑板(63)之间固定连接有套接于伸缩杆(62)外表面的弹簧(64)。

6.根据权利要求5所述的一种自动外环线智能装盖设备,其特征在于:所述伸缩杆(62)包括与安装板(61)顶部固定连接的空心杆,所述支撑板(63)的底部固定连接有空心杆内腔滑动连接的实心杆。

技术总结

本技术涉及一种自动外环线智能装盖设备,包括底板,所述底板的顶部固定连接有环形导轨,所述底板和环形导轨上设置有输送组件,所述输送组件的顶部固定连接有多个放置板,所述放置板的顶部开设有定位槽,所述定位槽的内腔设置有支撑组件,所述底板的顶部固定连接有安装架,所述安装架内腔的顶部设置有气缸,所述气缸的输出轴固定连接有压头。该自动外环线智能装盖设备,使用时,将锂电池本体和盖帽对准后放入定位槽中,通过输送组件输送至压头的下方,通过气缸和压头进行装盖,随着输送组件的运行,在进行装盖的过程中,也能人工上料,实现了自动外环线智能装盖设备高效生产的目的,使用方便。

技术研发人员:张卫东

受保护的技术使用者:江苏华辐光电科技有限公司

技术研发日:20230412

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!