电池卷芯中心柱装配设备的制作方法

本技术涉及电池制备,特别是涉及一种电池卷芯中心柱装配设备。

背景技术:

1、卷绕式电池主要由壳体和电池卷芯构成,电池卷芯的两端分别设置有正负极耳,正负极耳需要与壳体进行焊接导通,焊接工艺包括内部焊接和外部焊接两种方式,其中外部焊接时将电池卷芯和壳体进行组装之后再利用电阻焊从外部实现壳体与正负极耳的焊接,外部焊接的工序较少,但是虚焊等不良率较高,因此现有技术的一个改进是增加中心柱结构,中心柱贯穿电池卷芯的中心通孔,中心柱的两端分别与正负极耳相抵持,如此能够降低外部焊接的虚焊不良率,同时,随着对电池容量的需求增大,电池卷芯的卷绕层数也增加,电池卷芯的内圈应力相应增加,容易出现卷芯中心通孔坍塌的现象,对电池性能有一定影响,因此增加中心柱结构还能够增加电池卷芯的结构稳定性。

2、现有技术中对中心柱与电池卷芯的装配一般采用人工装配或者半自动装配,产线自动化程度低,装配效率较低。

技术实现思路

1、本实用新型的目的是克服现有技术中的不足之处,提供一种电池卷芯中心柱装配设备。

2、本实用新型的目的是通过以下技术方案来实现的:

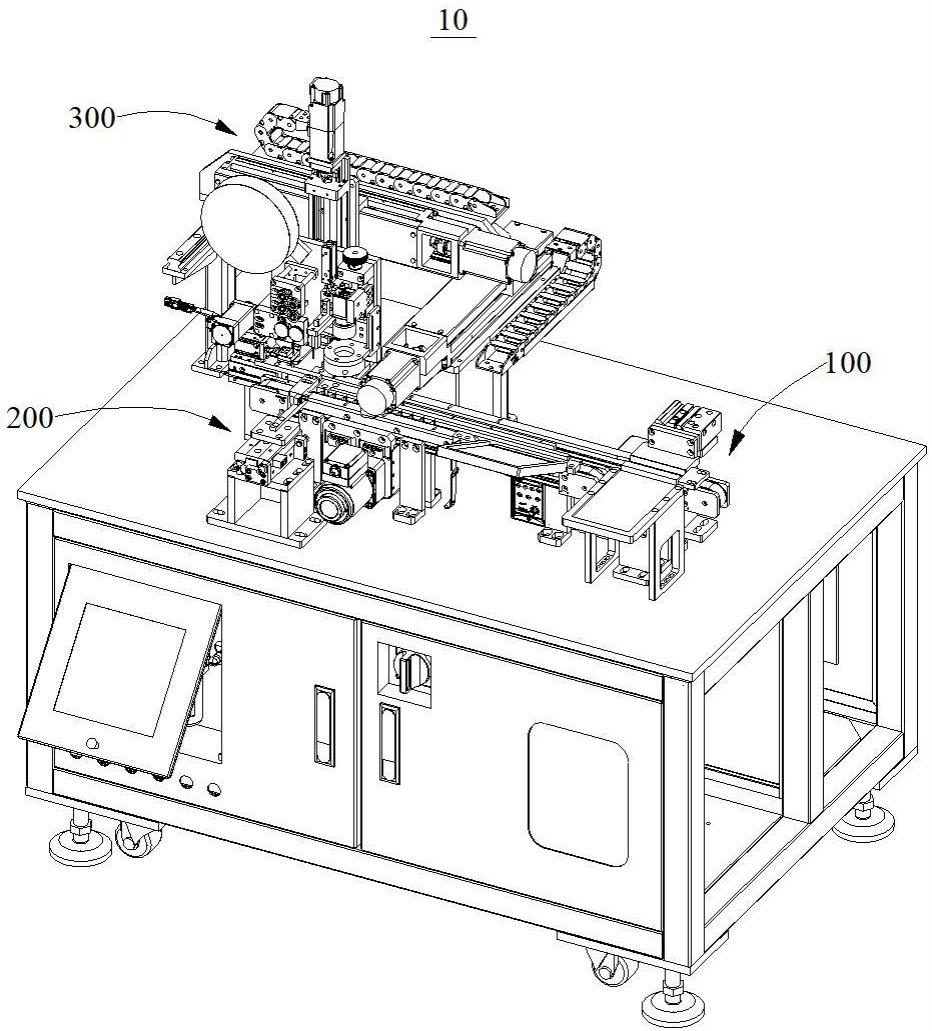

3、一种电池卷芯中心柱装配设备,包括:

4、传送机构,用于传送电池卷芯;

5、限位机构,用于将所述电池卷芯进行限位固定;

6、装配机构,所述装配机构包括移送装置、对位装配装置及取点装置,所述对位装配装置和所述取点装置设置在所述移送装置上,所述对位装配装置用于移送中心柱,所述取点装置对所述电池卷芯的中心通孔进行抓取,并将信号反馈至所述移送装置中,所述移送装置驱动所述对位装配装置与所述中心通孔进行对位,以使所述对位装配装置将所述中心柱推入所述中心通孔中。

7、在其中一个实施方式中,所述移送装置包括y轴驱动组件、x轴驱动组件、z轴驱动组件及升降立板,所述升降立板设置在所述z轴驱动组件上,所述y轴驱动组件驱动所述x轴驱动组件在y轴方向移动,所述x轴驱动组件驱动所述z轴驱动组件在x轴方向移动,所述z轴驱动组件驱动所述升降立板在z轴方向移动,所述对位装配装置和取点装置均设置在所述升降立板上。

8、在其中一个实施方式中,所述对位装配装置包括送丝组件、裁切导向组件及推入组件,所述送丝组件、所述裁切导向组件及所述推入组件均设置在所述移送装置上,所述送丝组件将原料丝线传送到所述裁切导向组件中,所述裁切导向组件对所述原料丝线进行裁切得到所述中心柱,所述裁切导向组件与所述中心通孔对位后,所述推入组件用于将所述中心柱推入所述中心通孔中。

9、在其中一个实施方式中,所述送丝组件包括料盘、矫正轮组及送丝轮组,所述料盘、所述矫正轮组和所述送丝轮组设置在所述升降立板上,所述料盘用于放置所述原料丝线,所述原料丝线经过所述矫正轮组进行矫正后进入所述送丝轮组,所述送丝轮组将所述原料丝线送入所述裁切导向组件中。

10、在其中一个实施方式中,所述裁切导向组件包括裁切件、导向件及第一安装件,所述裁切件和所述导向件通过所述第一安装件与所述升降立板连接,所述裁切件包括裁切驱动器、切刀、切刀主体、导向管,所述切刀主体上开设有通孔,所述导向管设置在所述切刀主体上并与所述通孔贯通,所述裁切驱动器驱动所述切刀朝靠近或远离所述通孔的方向移动,所述导向件包括导向插头和导向驱动器,所述导向驱动器驱动所述导向插头在所述通孔下方和所述推入组件之间来回移动。

11、在其中一个实施方式中,所述推入组件包括推入驱动器和顶针,所述推入驱动器设置在所述升降立板上,所述推入驱动器驱动所述顶针朝靠近或远离所述导向插头的方向移动。

12、在其中一个实施方式中,所述取点装置包括ccd相机、光源及第二安装件,所述ccd相机和所述光源通过所述第二安装件设置在所述移送装置上,所述光源设置在所述ccd相机下方。

13、在其中一个实施方式中,所述传送机构包括入料拉带组件和出料拉带组件,所述入料拉带组件和出料拉带组件并排设置。

14、在其中一个实施方式中,所述限位机构包括装配平台、第一推料组件及第二推料组件,所述装配平台分别连接所述入料拉带组件和所述出料拉带组件,所述第一推料组件用于将所述出料拉带组件上的所述电池卷芯推入所述装配平台中,所述第二推料组件用于将已经装配完毕的所述电池卷芯从所述装配平台推入所述出料拉带组件中。

15、在其中一个实施方式中,所述限位机构还包括ng不良排出机构,所述ng不良排出机构与所述装配平台连接。

16、与现有技术相比,本实用新型至少具有以下优点:

17、本实用新型提供一种电池卷芯中心柱装配设备,通过设置传送机构、限位机构和装配机构,其中装配机构包括移送装置、对位装配装置及取点装置,所述对位装配装置和所述取点装置设置在所述移送装置上,所述对位装配装置用于移送中心柱,所述取点装置对所述电池卷芯的中心通孔进行抓取,并将信号反馈至所述移送装置中,所述移送装置驱动所述对位装配装置与所述中心通孔进行对位,以使所述对位装配装置将所述中心柱推入所述中心通孔中,通过使用该设备,能够实现电池卷芯与中心柱的自动对位装配,提高产线的自动化程度,减少人工操作,提高生产效率。

技术特征:

1.一种电池卷芯中心柱装配设备,其特征在于,包括:

2.根据权利要求1所述的电池卷芯中心柱装配设备,其特征在于,所述移送装置包括y轴驱动组件、x轴驱动组件、z轴驱动组件及升降立板,所述升降立板设置在所述z轴驱动组件上,所述y轴驱动组件驱动所述x轴驱动组件在y轴方向移动,所述x轴驱动组件驱动所述z轴驱动组件在x轴方向移动,所述z轴驱动组件驱动所述升降立板在z轴方向移动,所述对位装配装置和取点装置均设置在所述升降立板上。

3.根据权利要求2所述的电池卷芯中心柱装配设备,其特征在于,所述对位装配装置包括送丝组件、裁切导向组件及推入组件,所述送丝组件、所述裁切导向组件及所述推入组件均设置在所述移送装置上,所述送丝组件将原料丝线传送到所述裁切导向组件中,所述裁切导向组件对所述原料丝线进行裁切得到所述中心柱,所述裁切导向组件与所述中心通孔对位后,所述推入组件用于将所述中心柱推入所述中心通孔中。

4.根据权利要求3所述的电池卷芯中心柱装配设备,其特征在于,所述送丝组件包括料盘、矫正轮组及送丝轮组,所述料盘、所述矫正轮组和所述送丝轮组设置在所述升降立板上,所述料盘用于放置所述原料丝线,所述原料丝线经过所述矫正轮组进行矫正后进入所述送丝轮组,所述送丝轮组将所述原料丝线送入所述裁切导向组件中。

5.根据权利要求3所述的电池卷芯中心柱装配设备,其特征在于,所述裁切导向组件包括裁切件、导向件及第一安装件,所述裁切件和所述导向件通过所述第一安装件与所述升降立板连接,所述裁切件包括裁切驱动器、切刀、切刀主体、导向管,所述切刀主体上开设有通孔,所述导向管设置在所述切刀主体上并与所述通孔贯通,所述裁切驱动器驱动所述切刀朝靠近或远离所述通孔的方向移动,所述导向件包括所述导向件包括导向插头和导向驱动器,所述导向驱动器驱动所述导向插头在所述通孔下方和所述推入组件之间来回移动。

6.根据权利要求5所述的电池卷芯中心柱装配设备,其特征在于,所述推入组件包括推入驱动器和顶针,所述推入驱动器设置在所述升降立板上,所述推入驱动器驱动所述顶针朝靠近或远离所述导向插头的方向移动。

7.根据权利要求1所述的电池卷芯中心柱装配设备,其特征在于,所述取点装置包括ccd相机、光源及第二安装件,所述ccd相机和所述光源通过所述第二安装件设置在所述移送装置上,所述光源设置在所述ccd相机下方。

8.根据权利要求1所述的电池卷芯中心柱装配设备,其特征在于,所述传送机构包括入料拉带组件和出料拉带组件,所述入料拉带组件和出料拉带组件并排设置。

9.根据权利要求8所述的电池卷芯中心柱装配设备,其特征在于,所述限位机构包括装配平台、第一推料组件及第二推料组件,所述装配平台分别连接所述入料拉带组件和所述出料拉带组件,所述第一推料组件用于将所述出料拉带组件上的所述电池卷芯推入所述装配平台中,所述第二推料组件用于将已经装配完毕的所述电池卷芯从所述装配平台推入所述出料拉带组件中。

10.根据权利要求9所述的电池卷芯中心柱装配设备,其特征在于,所述限位机构还包括ng不良排出机构,所述ng不良排出机构与所述装配平台连接。

技术总结

本发明涉及电池制备领域,公开了一种电池卷芯中心柱装配设备,包括:传送机构,用于传送电池卷芯;限位机构,用于将所述电池卷芯进行限位固定;装配机构,所述装配机构包括移送装置、对位装配装置及取点装置,所述对位装配装置和所述取点装置设置在所述移送装置上,所述对位装配装置用于移送中心柱,所述取点装置对所述电池卷芯的中心通孔进行抓取,并将信号反馈至所述移送装置中,所述移送装置驱动所述对位装配装置与所述中心通孔进行对位,以使所述对位装配装置将所述中心柱推入所述中心通孔中,通过使用该设备,能够实现电池卷芯与中心柱的自动对位装配,提高产线的自动化程度,减少人工操作,提高生产效率。

技术研发人员:章荣忠,陈志勇,陈雷,钟俊伟,尹伟华,姚宏京

受保护的技术使用者:江西微电新能源有限公司

技术研发日:20230424

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!